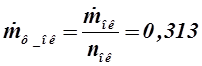

кг/с (4.3)

кг/с (4.3)

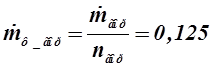

Расход через форсунку горючего:

кг/с (4.4)

кг/с (4.4)

1.

Задаем угол

распыления и перепад давлений на форсунке. В зависимости от условий работы

форсунки выбирают 2α = 30°...120°, ![]() МПа.

Наиболее распространенные значения угла 2α находятся

в пределах 90°... 120°. Зная угол 2α,

по графику [3,с.43] определяем геометрическую характеристику А и

коэффициент расхода μ.

МПа.

Наиболее распространенные значения угла 2α находятся

в пределах 90°... 120°. Зная угол 2α,

по графику [3,с.43] определяем геометрическую характеристику А и

коэффициент расхода μ.

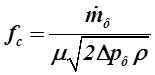

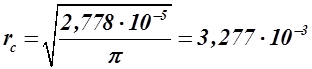

2. Определяем площадь сечения сопла форсунки fc и dc, а значит и rc.

(4.5)

(4.5)

(4.6)

(4.6)

3.

Из конструктивных соображений, учитывая

влияние различных параметров на работу форсунки, задаем количество входных отверстий

i=3

и «плечо» закрутки ![]() (из принятого отношения

(из принятого отношения ![]() ).

).

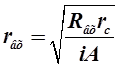

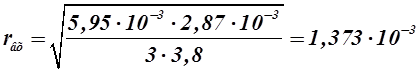

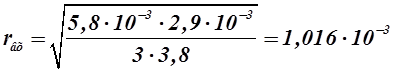

Определяем  (4.7)

(4.7)

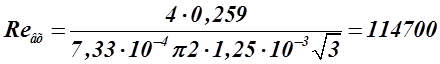

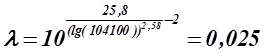

4.

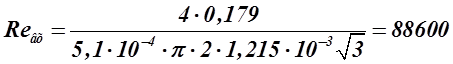

Зная ![]() ,

определяем коэффициент трения λ

по уравнению (4.8).

,

определяем коэффициент трения λ

по уравнению (4.8).

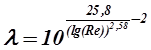

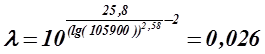

(4.8)

(4.8)

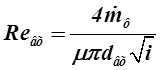

(4.9)

(4.9)

где μ – динамическая вязкость.

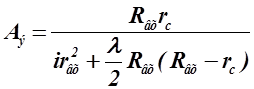

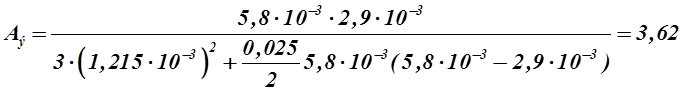

5. При известных rc, Rвх, rвх, λ определяем эквивалентную геометрическую характеристику центробежной форсунки Аэ используя (4.10).

(4.10)

(4.10)

6. Если полученное значение Аэ отличается от теоретической характеристики А не более, чем на 5%, то на этом расчет заканчиваем; значения первого приближения принимаем за окончательные и определяем остальные размеры форсунки. Если расхождения большое, то расчет проводим повторно. За основу принимаем полученное значение Аэ и определяем новые значения по такому же алгоритму. Выполняем несколько алгоритмов, пока значения не будут различаться менее, чем на 5%.

7. По полученным при последнем приближении окончательным значениям определяем остальные размеры форсунки:

![]() ;

; ![]() ;

; ![]() . (4.11)

. (4.11)

где h - высота камеры закручивания.

Радиус камеры закручивания ![]() (4.12)

(4.12)

По приведенному алгоритму рассчитываем параметры для форсунки окислителя.

1.

Выбираем 2α=120°, ![]() Па,

тогда А=3,8,

μ=0,17.

Па,

тогда А=3,8,

μ=0,17.

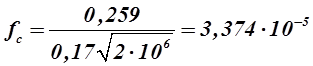

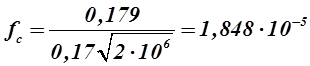

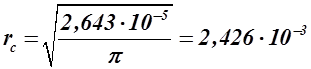

2.  м2.

м2.

м.

м.

3. ![]() м,

м,  м.

м.

4. Динамическая вязкость окислителя HNO3 μ=7,33*10-4 Па*с.

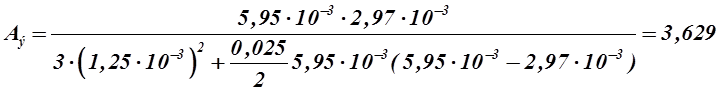

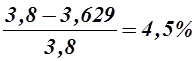

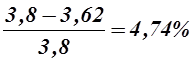

5.  Расхождение

между А

и Аэ составляет

Расхождение

между А

и Аэ составляет

6. Значение Аэ отличается от теоретической характеристики А не более, чем на 5%, поэтому на этом расчет заканчиваем.

7. ![]() м,

м,

![]() м.

м.

Рассчитываем параметры для форсунки горючего.

1.

Выбираем 2α=120°, ![]() Па,

тогда А=3,8,

μ=0,17.

Па,

тогда А=3,8,

μ=0,17.

2.  м2.

м2.

м.

м.

3. ![]() м,

м,  м.

м.

4. Динамическая вязкость горючего керосин μ=0,51*10-3 Па*с.

5.  Расхождение

между А

и Аэ составляет

Расхождение

между А

и Аэ составляет

6. Значение Аэ отличается от теоретической характеристики А не более, чем на 5%, поэтому на этом расчет заканчиваем.

7. ![]() м,

м,

![]() м.

м.

При выборе охладителя необходимо принимать во внимание, что охладитель должен обладать большой тепловосприимчивостью и слабым коррозионным воздействием на конструкционные материалы.

При проектировании охлаждающего тракта материалы оболочек камеры необходимо выбирать с учетом их коррозионной активности. Так, для азотно-кислотных окислителей рекомендуются алюминиевые сплавы и нержавеющие стали. Для горючих (керосин, НДМГ, тонка, гидразин) применяют медные, никелевые и титановые сплавы. Для перекиси водорода нельзя применять медные сплавы и сплавы, содержащие марганец (они являются катализаторами разложения Н20).

В случае применения в качестве охладителей криогенных компонентов выбирают медные сплавы и стали, легированные хромом, так как они имеют высокую пластичность, высокую ударную вязкость и не охрупчиваются при низких температурах.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.