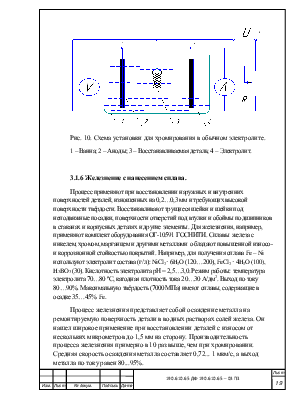

Восстанавливают трущиеся шейки и шейки под неподвижные посадки, поверхности отверстий под втулки и обоймы подшипников в стаканах и корпусных деталях и другие элементы. Для железнения, например, применяют комплект оборудования ОГ-10591 ГОСНИТИ. Сплавы железа с никелем, хромом, марганцем и другими металлами обладают повышенной износо- и коррозионной стойкостью покрытий. Например, для получения сплава Fe – Ni используют электролит состава (г/л): NiCl2 · 6H2O (120…200), FeCl2 · 4H2O (100), H3BO3 (30). Кислотность электролита рН = 2,5…3,0. Режим работы: температура электролита 70…80 ºС, катодная плотность тока 20…30 А/дм2. Выход по току 80…90%. Максимальную твёрдость (7000 МПа) имеют сплавы, содержащие в осадке 35…45% Fe.

Процесс железнения представляет собой осаждение металла на ремонтируемую поверхность детали в водных растворах солей железа. Он нашел широкое применение при восстановлении деталей с износом от нескольких микрометров до 1,5 мм на сторону. Производительность процесса железнения примерно в 10 раз выше, чем при хромировании. Средняя скорость осаждения металла составляет 0,72... 1 мкм/с, а выход металла по току равен 80...95%.

Железо хлористое 50—60

Титан щавелевокислый 15—20

Аммоний сернокислый. 100 — 120

Температура электролита 20 — 30°С, Iк = 5- 30 А/дм2, аноды из армко-железа.

Сплав Fe — Ti (2% Ti) представляет собой механическую смесь титана и химического соединения железа с титаном. С повышением температуры электролита от 20 до 50°С и плотности тока от 5 до 30 А/дм2 уменьшается содержание титана в сплаве и увеличивается Fe.

В интервале температур 20-30° покрытия железо-титан получаются блестящими, а при t > 30 С светло-серыми и матовыми. При Iк > 30 А/дм2 они становятся темными и шероховатыми, что связано с быстрым защелачи-ванием прикатодного слоя. Поэтому рН электролита следует поддерживать в пределах 1—2 и в случае необходимости добавлять серную кислоту.

Микротвердость покрытий Fe — ТI составляет 570 — 850 кгс/мм2 и увели чивается с повышением температуры электролита.

Сплав Fe — Ti обладает более высокой жаростойкостью, чем гальванические осадки железа (заметное окисление начинается при 800°С).

Рис. 10. Схема установки для железнения с нанесением сплава.

3.1.7 Электромеханическое упрочнение с подводом ультразвука.

Электромеханическое уплотнение с подводом ультразвука является разновидностью пластической деформации для упрочнения деталей.

Многие детали автомобилей при их восстановлении различными методами компенсации износа утрачивают свою первоначальную усталостную прочность и износостойкость. Восстановить эти свойства можно поверхностным пластическим деформированием металла (наклепом). Наклеп повышает твердость поверхностного слоя металла и создает в нем благоприятные сжимающие остаточные напряжения. Благодаря такой обработке повышается усталостная прочность деталей и их износостойкость.

К числу способов упрочнения деталей поверхностным пластическим деформированием относят: обкатку рабочих поверхностей деталей роликами и шариками, чеканку, наклеп, виброобкатывание.

Весьма эффективным способом повышения усталостной прочности, твердости и износостойкости восстанавливаемых поверхностей деталей является электромеханическое упрочнение с подводом ультразвука.

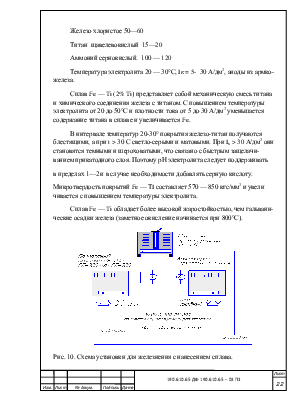

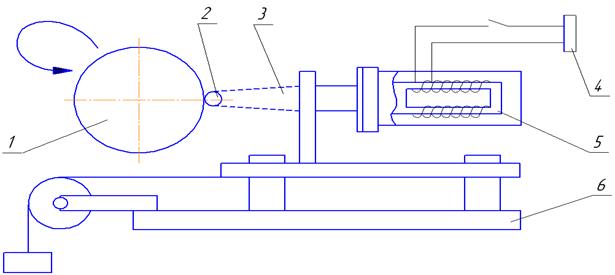

Рисунок 10.-Схема электромеханического упрочнения с подводом ультразвука.

1-деталь, 2-упрочнитель, 3-направляющая, 4-источник питания,

5-электромагнит ,6- рама

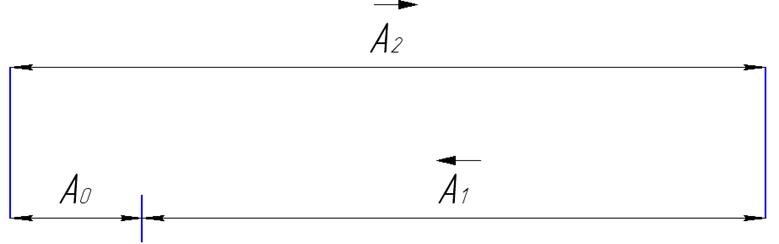

Проведём анализ данной размерной цепи:

1. Данная размерная цепь является трехзвенной, она определяет зазор между направляющей втулкой и впускным клапаном.

2. Обработка деталей, входящих в данную цепь не представляет особого труда.

3. По ТУ размер А2 =10+0,022 (по рабочему чертежу) бракуется при размере А2 = 10,036 и более, поэтому невозможно использовать детали повторно.

4. В эту цепь целесообразно вводить компенсаторы и/или использовать в качестве таковых составляющие звенья.

Проведем необходимые расчёты:

А1

= ![]()

А2

= ![]()

Номинальный размер замыкающего звена:

Допуск замыкающего звена:

![]()

Предельные размеры замыкающего звена:

![]()

![]()

![]()

Проверка:

![]()

![]()

Проанализировав представленные три основные стратегии восстановления:

1. Применение ремонтных размеров;

2. Применение прецизионных жестких компенсаторов;

3. Восстановление составляющих звеньев ремонтной размерной цепи.

выбираем метод применения прецизионных жестких компенсаторов

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.