2 КОНСТРУКТОРСКИЙ РАЗДЕЛ

2.1 Приспособление для фрезерования поверхностей и сверления

отверстий

2.1.1 Назначение и описание работы приспособления

Приспособление предназначено для фрезерования поверхностей, сверления, зенкерования, развёртывания отверстий в рычаге на операции

020 ‘ Сверлильная с ЧПУ ’. Базирование детали производится в призмах. Приспособление двухместное.

Приспособление состоит из корпуса 1, который устанавливается на столе станка с помощью шпонок 12. На корпусе установлены две опоры 2. На одной опоре крепится призма при помощи болтов 17 и штифтов 23. На другой опоре установлены прижимы 5.

Данное приспособление устанавливается при помощи крана, так как масса приблизительно составляет 45 кг.

Заготовка устанавливается на бобышки 4. Далее заготовку закрепляют прижимом 5 с одной стороны при помощи винта 8. Производят обработку. Установка, снятие, закрепление и открепление осуществляется вручную.

2.1.2 Расчет приспособления на точность

Расчет произведем по методике, изложенной в литературе[7].

Погрешность изготовления приспособления eпр, мм.

eпр![]() d-Кт×

d-Кт×![]() мм.

мм.

где d - допуск выполняемого при обработке размера заготовки, мм,

d=1 мм;

Кт – коэффициент, учитывающий отклонение рассеивания значений соответствующих величин от закона нормального распределения, Кт=1,0…1,2, принимаем Кт=1,0;

Кт1 - коэффициент, учитывающий уменьшение предельного значения погрешности базирования при работе на настроенных станках, Кт1=0,80…0,85, принимаем Кт1=0,85;

eб – погрешность базирования, мм ,

eб= 0, так как базирование происходит в призмах;

eЗ – погрешность закрепления заготовки, мм , eЗ=0,15 мм;

eУ – погрешность установки приспособления на станке, мм,

eУ=mS/L=274×0,05/330 = 0,042 мм,

m – длина обрабатываемой поверхности, мм, m=274 мм;

S – наибольший зазор между направляющими шпонками приспособления и

Т-образным пазом стола станка S=0,18мм ;

L – расстояние между шпонками, мм L=330мм;

eИ – погрешность от изнашивания установочных элементов, мм,

eИ=b×N мм,

где b - постоянная, зависящая от вида установочных элементов и условий контакта, b=0,03;

N – количество контактов заготовки с опорой, N=3000;

eИ=0,03×3000=0,09мм

eП – погрешность от смещения инструмента, мм, eП=0,03 мм;

Кт2 – коэффициент, уточняющий долю погрешности обработки в суммарной погрешности, Кт2=0,2…0,8, принимаем Кт2=0,6;

w - средняя экономическая точность обработки, мм, w=1 мм.

eпр![]() 1-1,0×

1-1,0×![]() =0,4 мм.

=0,4 мм.

Погрешность проектирования меньше половины поля допуска, следовательно, приспособление обеспечивает необходимую точность.

2.1.3 Расчет необходимого усилия зажима

Для определения усилия зажима необходимо узнать силы резания и их взаимодействие с силами зажима. Расчет ведем согласно методике, изложенной в литературе [3, 7].

Главная составляющая силы резания при фрезеровании - окружная сила, Н

, где Cp – постоянный коэффициент, Cp=825;

, где Cp – постоянный коэффициент, Cp=825;

Kмр – поправочный коэффициент на качество обрабатываемого материала

,

,

n – показатель степени, n=1;

σВ – предел прочности материала, МПа ;

x; y; n; q; w - показатели степени влияния соответственно глубины, подачи, ширины фрезерования, диаметра и частоты вращения инструмента на окружную силу: x=1,0; y=0,75; n=1,1; q=1,3; w=0,2;

Радиальная составляющая силы резания, Н

Py=0,4×Pz=0,4×1015=406 H.

Сила резания

Р=![]() Н.

Н.

Для определения нормальной силы реакции опоры N спроецируем все силы, действующие на заготовку, на ось OY

Py-N×cos ![]() =0.

=0.

Угол ![]() определим

определим

![]() =arcsin( Pz/P)=arcsin(406/1093)=22o.

=arcsin( Pz/P)=arcsin(406/1093)=22o.

N=Py/cos![]() =406/0,93=437 H

=406/0,93=437 H

Необходимое усилие зажима

W = 2×N×sin![]()

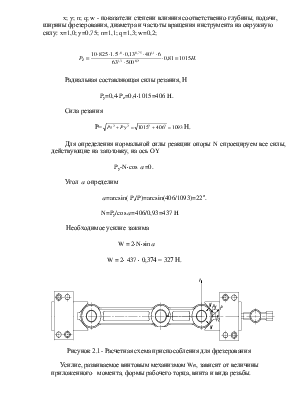

Усилие, развиваемое винтовым механизмом Wв, зависит от величины приложенного момента, формы рабочего торца, винта и вида резьбы.

Мкр

Wв= ¾¾¾¾¾¾¾¾¾¾¾¾ ,

0,5×tg(a+jпр)×d

откуда:

Мкр = ( 0,5×tg(a+jпр)×d) ×Wв

W = Wв

Форма рабочего торца – сферическая; угол подьёма резьбы а=2030’; угол трения в резьбе φ = 6040’ , номинальный диаметр резьбы d может быть определён по формуле

, где Q – сила затяжки, W=1,7H

, где Q – сила затяжки, W=1,7H

![]() - допускаемое напряжение при растяжении ,

- допускаемое напряжение при растяжении , ![]() =20 МПа

=20 МПа

С – коэффициент

,

,

Принимаем диаметр резьбы М8 следовательно d = D/1,7

d= 8/1,7= 4,7 мм.

Крутящий момент , который нужно приложить к винту для надёжного закрепления заготовки

Мкр = ( 0,5×tg(a+jпр)×4,7) ×108= 41 Н

Определяем усилие приложенное к рукоятке винта

Мкр

P = ¾¾¾¾¾,

L

Где L длина рукоятки, принимаем L=0,3 м

41

P = ¾¾¾¾= 137 Н

0,3

2.1.4 Расчет элементов приспособления на прочность

Для надежного закрепления заготовки в приспособлении рассчитаем резьбу винта (см. рисунок 2.1) на прочность. Расчет ведем по методике, изложенной в литературе [3, 7].

Определим диаметр резьбы. Внутренний диаметр резьбы d1, мм.

d1 мм, где [sР]=70 Н/мм2 – допускаемое напряжение при растяжении

(сжатии) для стали 45 ГОСТ 1050-70.

мм, где [sР]=70 Н/мм2 – допускаемое напряжение при растяжении

(сжатии) для стали 45 ГОСТ 1050-70.

Из конструктивных соображений принимаем винт М8, у которого по ГОСТ 9150-81 d1=6 мм.

Напряжение смятия

![]() см=

см= , где z- число витков

на длине свинчивания

, где z- число витков

на длине свинчивания

z=H/p=24/1=24, где H- длина ввинчивания ,мм;

р- шаг резьбы;

d- наружный диаметр, d=8мм;

d1- внутренний диаметр, d1=6мм;

Км- коэффициент неравномерности нагрузки по виткам резьбы

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.