2 РАЗРАБОТКА ТЕХНОЛОГИИ ОБРАБОТКИ ДЕТАЛИ

2.1 Анализ технических требований, предъявленных к детали.

Рекомендации по их обеспечению и контролю

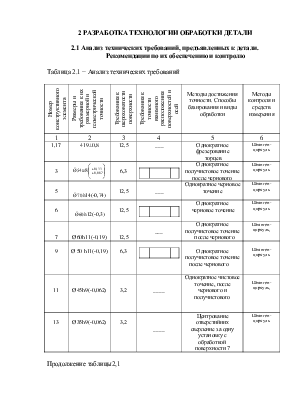

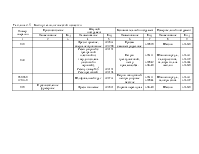

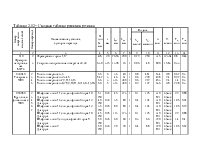

Таблица 2.1 − Анализ технических требований

|

Номер конструктивного элемента |

Размеры и требования к их размерной и геометрической точности |

Требования к шероховатости поверхности |

Требования к точности взаимного расположения поверхностей и осей |

Методы достижения точности. Способы базирования и виды обработки |

Методы контроля и средств измерения |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

|||

|

1,17 |

419±0,8 |

12,5 |

___ |

Однократное фрезерование торцев |

Штанген-циркуль |

|||

|

3 |

Ǿ54u8 |

6,3 |

|

Однократное получистовое точение после чернового |

Штанген-циркуль |

|||

|

5 |

Ǿ70h14(-0,74) |

12,5 |

___ |

Однократное черновое точение |

Штанген-циркуль |

|||

|

6 |

Ǿ60h12(-0,3) |

12,5 |

|

Однократное черновое точение |

Штанген- циркуль |

|||

|

7 |

Ø60h11(-0,19) |

12,5 |

___ |

Однократное получистовое точение после чернового |

Штанген- циркуль, |

|||

|

9 |

Ø 50 h11(-0,19) |

6,3 |

|

Однократное получистовое точение после чернового |

Штанген- циркуль |

|||

|

11 |

Ø45h9(-0,062) |

3,2 |

____ |

Однократное чистовое точение, после чернового и получистового |

Штанген-циркуль, |

|||

|

13 |

Ø35h9(-0,062) |

3,2 |

____ |

Центрование отверстийиих сверление за одну установку с обработкой поверхности 7 |

Штанген- циркуль |

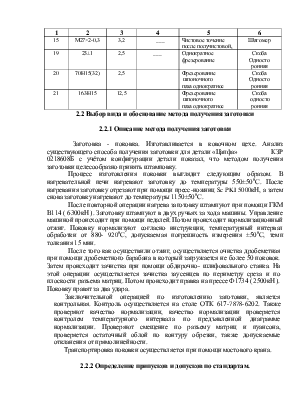

Продолжение таблицы2,1

|

1 |

2 |

3 |

4 |

5 |

6 |

|

15 |

М27×2-0,3 |

3,2 |

___ |

Чистовое точение после получистовой, |

Шагомер |

|

19 |

23±1 |

2,5 |

___ |

Однократное фрезерование |

Скоба Односто ронняя |

|

20 |

70H15(32) |

2,5 |

Фрезерование шпоночного паза однократное |

Скоба Односто ронняя |

|

|

21 |

163H15 |

12,5 |

Фрезерование шпоночного паза однократное |

Скоба односто ронняя |

2.2 Выбор вида и обоснование метода получения заготовки

2.2.1 Описание метода получения заготовки

Заготовка - поковка. Изготавливается в ковочном цехе. Анализ существующего способа получения заготовки для детали «Цапфа» КЗР 0218608Б с учётом конфигурации детали показал, что методом получения заготовки целесообразно принять штамповку.

Процесс изготовления поковки выглядит следующим образом. В нагревательной печи нагревают заготовку до температуры 550±500С. После нагревания заготовку отрезают при помощи пресс-ножниц Sc PKI 5000кН, а затем снова заготовку нагревают до температуры 1150±500С.

После повторной операции нагрева заготовку штампуют при помощи ГКМ В114 ( 6300кН ). Заготовку штампуют в двух ручьях за хода машины. Управление машиной происходит при помощи педалей. Потом происходит нормализационный отжиг. Поковку нормализуют согласно инструкции, температурный интервал обработки от 880- 9200С, допускаемая погрешность измерения ±500С, темп толкания 15 мин.

После того как осуществили отжиг, осуществляется очистка дробеметная при помощи дробеметного барабана в который загружается не более 50 поковок. Затем происходит зачистка при помощи обдирочно- шлифовального станка. На этой операции осуществляется зачистка заусенцев по периметру среза и по плоскости разъема матриц. Потом происходит правка на прессе Ф1734 ( 2500кН ). Поковку правят за два удара.

Заключительной операцией по изготовлению заготовки, является контрольная. Контроль осуществляется на столе ОТК 617-7878-6202. Также проверяют качество нормализации, качество нормализации проверяется контролем температурного интервала по предъявленной диаграмме нормализации. Проверяют смещение по разъему матриц и пуансона, проверяется остаточный облой по контуру обрезки, также допускаемые откланения от прямолинейности.

Транспортировка поковки осуществляется при помощи мостового крана.

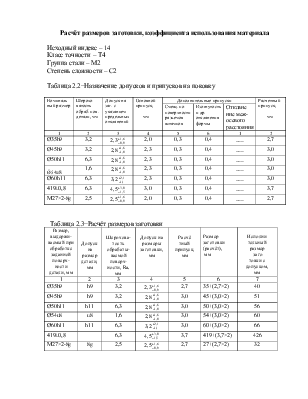

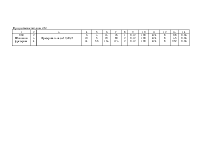

2.2.2 Определение припусков и допусков по стандартам.

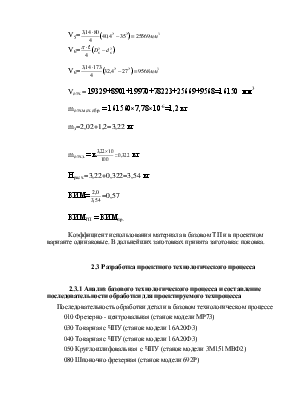

Расчёт размеров заготовки, коэффициента использования материала

Исходный индекс – 14

Класс точности – Т4

Группа стали – М2

Степень сложности – С2

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.