Для определения (исходя из опыта проектирования и требуемых запасов прочности) наружных размеров ствола одновременно с требуемой категорией прочности металла, проведена следующая проектная процедура, ориентированная на вторую теорию прочности.

1. На графике баллистических давлений (см. рис. 3) строю кривую желаемого сопротивления ствола, для чего координаты кривой максимальных давлений пороховых газов на стенки ствола умножаю на следующие величины требуемых по теории наибольших деформаций коэффициентов запаса прочности nтреб:

· в пределах каморы nтреб= 1;

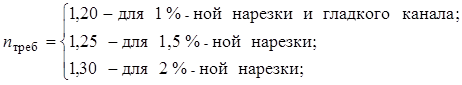

· от начала нарезов (начала калиберной части для гладкостенных стволов) до сечения сдвинутого положения рmax (точка m на рис. 2):

![]() =1,2

=1,2

· в пределах дульного утолщения, т.е. на длине два калибра от дульного среза (точка n на рис. 2) и до дульного среза nтреб=1,9;

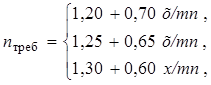

· от точки m до точки n требуемый коэффициент запаса прочности изменяется по линейному закону и в зависимости от нарезки:

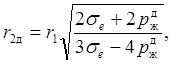

![]() =1,2+0,7

=1,2+0,7![]()

где х – расстояние от точки m до рассматриваемого сечения, mn – расстояние между сечениями, соответствующими точкам mиn.

2. Исходя из опыта проектирования ориентировочно назначаю наружный радиус цилиндрической части ствола (в районе рmax) r2 =141 мм в диапазоне r2 = (1,7 … 2,4)r1, округляя до кратного 5 мм в большую сторону. Здесь r1 = d/2 + t=62,83 мм.

3. Выбираю материал ствола:

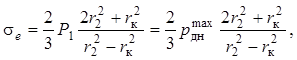

3.1. Из условия получения

минимально допустимого предела упругого сопротивления P1 по второй теории прочности в сечении

по дну каморы (![]() ) рассчитан предел

упругости металла:

) рассчитан предел

упругости металла:

=

=![]() =796 МПа где rк=70,15.мм – наибольший

радиус каморы; r2=141 мм –

наружный радиус цилиндрической части ствола (бурт не учитывается).

=796 МПа где rк=70,15.мм – наибольший

радиус каморы; r2=141 мм –

наружный радиус цилиндрической части ствола (бурт не учитывается).

Полученное значение σе округляю в большую сторону до значения, ближайшего по ГОСТ, который предусматривает ряд значений σе в диапазоне 500…1000 Мпа через 50 единиц. Получаю σе=800 МПа

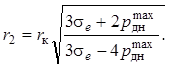

3.2. На основании существующих конструкций задаю категорию прочности металла и соответствующий ей предел упругости σе.=800 МПа. По выбранной величине уточняю наружный радиус цилиндрической части ствола в сечении по дну каморы без учета бурта:

=70,15

=70,15 =140,3 мм

=140,3 мм

Данная формула получена из выражения

для предела упругого сопротивления моноблока по второй теории прочности при ![]() , так как в пределах

каморы nтреб = 1.

, так как в пределах

каморы nтреб = 1.

При выборе материала ствола имею в виду накладываемые ГОСТом ограничения на толщину заготовки под ствол при выбранной категории прочности (50…100 кг/мм2 через 5 единиц). Так, согласно ГОСТу, для кованых и катаных заготовок с толщиной стенки стенки 80-120 мм марка стали О – 0-85,

4. При известной категории прочности металла, используя формулу (2.6), определяю наружный радиус в дульной части ствола на участке длиною в два калибра:

=68,8 мм, где

=68,8 мм, где ![]() =121 Мпа определяется по кривой

желаемого прочного сопротивления.

=121 Мпа определяется по кривой

желаемого прочного сопротивления.

Полученный радиус r2д увеличен на 11,2 мм (в диапазоне

6…12 мм) – при наличии дульного тормоза. ![]() =80 мм

=80 мм

5. Устанавливаю наружную конфигурацию ствола, для чего конструктивно определяю следующие параметры:

· длину цилиндрической части ствола исходя из предполагаемой длины отката с учетом размещения казенника и типа люльки 1965 мм;

· длину и диаметры конической части ствола: длина 906 мм, диаметр 1:132 мм, диаметр 2: 128 мм. Здесь пользуюсь зависимостью, аналогичной (*), при соответствующих величинах рж, выбирая наружные конусности ствола таким образом, чтобы получающиеся наружные радиусы ствола не были меньше вычисленных по данной формуле; толщину стенки ствола перед дульным утолщением из соображений жесткости и прочности принимаю не менее 0,15d;

· размеры бурта для крепления казенника муфтой принимаю конструктивно;

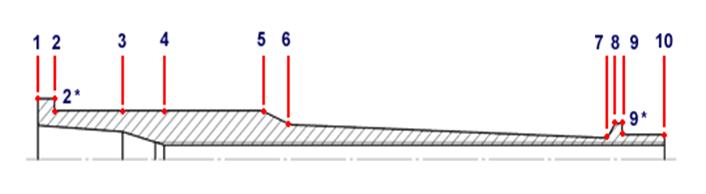

Все полученные размеры и

характеристики ствола по «опорным» сечениям ствола (Рис.3) (поперечные сечения

ствола по длине, начиная с казенного среза, где ступенчато изменяются

внутренний или наружный размеры ствола) сведены в таблицу 1 .

Все полученные размеры и

характеристики ствола по «опорным» сечениям ствола (Рис.3) (поперечные сечения

ствола по длине, начиная с казенного среза, где ступенчато изменяются

внутренний или наружный размеры ствола) сведены в таблицу 1 .

Таблица 1

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.