В настоящей курсовой работе не предусматривается расчет крутизны нарезки, однако укажем предположительно, какого типа будет нарезка и какую величину крутизны она будет иметь в проектируемом стволе, ориентируясь на существующие конструкции-прототипы 2С1.

Ствол имеет 1% нарезку прогрессивной

крутизны, с углом наклона нарезов ![]() .

.

При ![]() =810 м/c глубина нарезов:

=810 м/c глубина нарезов:

t=(0,015÷0,025)d=0,015 ![]() 122=1,83 мм

122=1,83 мм

Радиус закругления полей нарезов

принимается в пределах ![]() , принимаем

, принимаем ![]() .

.

Ширина поля нареза b=4 мм

Ширина нареза: a=(1,5÷1,8)b=1,65 ![]() 4=6,6 мм

4=6,6 мм

Из опыта (эмпирическая зависимость)

число нарезов принимается: ![]() , причём калибр в данном случае выражается в дециметрах, а число нарезов

должно быть кратно 4 (лучше 8) из технологических соображений:

, причём калибр в данном случае выражается в дециметрах, а число нарезов

должно быть кратно 4 (лучше 8) из технологических соображений:

![]()

Принимаем число нарезов ![]() .

.

Для обеспечения надежного ведения снаряда по нарезной части канала ствола необходимо обеспечить гарантированную прочность как ствола в области нарезов, так и выступов ведущего пояска, образующихся при форсировании. В связи с этим прочность нарезной части ствола рассчитываем наряду с прочностью ведущего пояска.

Ведущий поясок. Ширина ведущего пояска h определяется из условия недопустимости его смятия от действия силы на боевой грани нареза:

h =8,54 мм.

=8,54 мм.

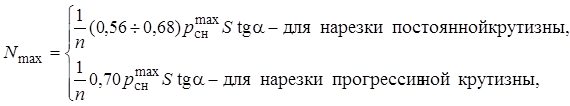

Максимальная сила давления ведущего пояска на боевую грань нареза (Nmax) рассчитана по приближенной зависимости:

где ![]() – максимальное давление на дно

снаряда; S –

площадь канала ствола.

– максимальное давление на дно

снаряда; S –

площадь канала ствола.

![]() =

=![]() 0,7

0,7![]() S tg

S tg![]() ; n=36 – число нарезов; S=0,0121

; n=36 – число нарезов; S=0,0121 ![]() =12100

=12100 ![]()

![]() =

=![]()

![]() 0,7

0,7 ![]() 369,7

369,7 ![]() 12100

12100![]() tg3,6

tg3,6![]() =5472,5 МПа

=5472,5 МПа

Величина допустимого давления Nуд, для медноникелевого сплава 350 Мпа.

В связи с истиранием ведущего пояска при прохождении по каналу прочность его проверяется не только в момент прохождения сечения наибольшего давления, но и в момент прохождения им дульного среза, когда истирание наибольшее.

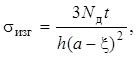

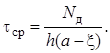

Расчетная схема для проверки прочности ведущего пояска представлена на рис. 2в. Каждый из буртиков, образующихся на пояске при форсировании, рассматривается как консольная балка сечением а × hс вылетом t. Сила N считается приложенной в середине вылета консоли. Проверка прочности производится на Nmax при суммарном действии напряжений от изгиба и от среза:

σизг= =

=![]() =53 МПа;

=53 МПа; ![]() =

=![]() 63,8 МПа;

63,8 МПа;

σсум = 0,5 ![]() =0,5

=0,5![]() =69,1 МПа

=69,1 МПа

σсум![]() σS = 0,5 Nуд =0,5

σS = 0,5 Nуд =0,5 ![]() 250=125 МПа

250=125 МПа

Величина истирания ведущего пояска (рис. 4,г) при прохождении по каналу ствола определена по эмпирической зависимости

![]() =0,0014

=0,0014![]() 26,7

26,7![]() tg3,6

tg3,6![]() /36

/36 ![]() 1,83

1,83 ![]() 13=1,8 мм, где q

=26,7 кг, v0=810

м/с; ξ – в мм;

13=1,8 мм, где q

=26,7 кг, v0=810

м/с; ξ – в мм; ![]() – для поясков из красной меди;

– для поясков из красной меди; ![]() – для медноникелевых поясков.

– для медноникелевых поясков.

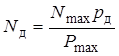

Величина силы давления ведущего пояска на боевую грань нарезов у дульного среза:

=

=![]() =996,2 МПа.

=996,2 МПа.

Напряжения в этом расчетном случае определяются с учетом уменьшения параметра а от истирания:

![]() =

=![]() =18,3 Мпа

=18,3 Мпа

![]() =

=![]() =15,9 МПа

=15,9 МПа

Нарезная часть канала.Расчет прочности производится только для момента, соответствующего наибольшему давлению на дно снаряда. Расчетная схема аналогична схеме расчета пояска (рис.2 в):

σизг =

![]() ср=

ср= σсум=

0,5

σсум=

0,5 ![]()

![]() ,

,

![]() =

=![]() =537,5 Мпа;

=537,5 Мпа; ![]() =

=![]() =97,9 Мпа

=97,9 Мпа

![]() =0,5

=0,5![]() =286,4 МПа где

=286,4 МПа где ![]() =

=![]() =4,3 мм –

расчетная ширина поля, σе=900 МПа –

предел упругости металла ствола – здесь принимается ориентировочно и уточняется

после расчета поперечной прочности ствола.

=4,3 мм –

расчетная ширина поля, σе=900 МПа –

предел упругости металла ствола – здесь принимается ориентировочно и уточняется

после расчета поперечной прочности ствола.

Обратим внимание на положение, когда величина σе по условиям поперечной прочности ствола может быть менее, чем требуется по прочности нарезки. В этом случае в дальнейшем (раздел 4)надо принимать для конструкции большую величину σе и по ней выбирать марку орудийной стали.

При выбранной конструктивной схеме ствола-моноблока и размерах канала необходимо установить наружную конфигурацию ствола, т.е. его наружные размеры, выбрать марку орудийной стали с требуемой категорией прочности. Проработка этих вопросов на данном этапе носит предварительный характер, далее конструктивные параметры ствола уточняются по результатам расчета прочности, фактической массы ствола, положения центра массы, статического и динамического прогибов ствола. Окончательно конструктивные параметры устанавливаются при общей компоновке качающейся части и орудия в целом.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.