Таким образом, ДМДВ-6 по своим основным эксплуатационным характеристикам и габаритным размерам удовлетворяет современным отечественным требованиям и может найти применение в электронных изделиях.

Однако следует отметить, что в настоящее время серийное производство блока ДМДВ-6 прекращено. Для возобновления серийного производства ДМДВ-6 необходимы значительные капиталовложения, сравнимые с затратами на подготовку производства новой конструкции ПДУ аналогичного назначения, которая была бы более технологичной в производстве и имела бы за счет этого меньшую себестоимость.

Поэтому разработка новой конструкции ПДУ актуальна и может быть выполнена на базе схемно-конструктивного решения ДМДВ-6 при условии повышения технологичности конструкции за счет изготовления наиболее металлоемких деталей прогрессивными методами формообразования, а именно:

- для изготовления корпуса ПДУ необходимо использовать дюраль вместо стали;

- поворотную втулку изготавливать литьем из сплава ЦАМ4-1В вместо точения из дюраля;

- три верхних платы изготавливать литьем из алюминиевого сплава или полиамидной пластмассы вместо точения из латуни;

- зубчатую колесную передачу изготавливать литьем из полиамидной пластмассы вместо изготовления на зуборезных станках;

- заменить штифтовой ход на более технологичный ход Эрликон или Таваро.

Наиболее сложная задача, из всех перечисленных, это изготовление колесной зубчатой передачи прогрессивным методом. В американских конструкциях эта проблема решается за счет изготовления трибов методом порошковой металлургии, а зубчатых колес штампованием из латуни, например в ПДУ изделий МК419 и МК432 морской артиллерии.

В начале 80-х годов АО «ЗИМ» проводил работы по изготовлению колесной передачи часовых механизмов по такой технологии. Однако в процессе проведения ее так и не было получено удовлетворительных результатов. Такой же результат был получен и при попытке изготовления стальных деталей методом порошковой металлургии. На сегодняшний день известно, что в немецком многофункциональном изделии DM-74 (DM-84) колесная передача выполнена, по-видимому, из полиамидного материала. Однако подтверждения этой информации отсутствует.

В настоящее время на многих часовых заводах в России и за рубежом изготавливается колесная передача для электронных часов методом литья из полиамидной пластмассы, что существенно снижает трудоемкость изготовления по сравнению с изготовлением на зуборезных станках. Однако использовать пластмассовую колесную передачу в конструкции ДМДВ-6 невозможно без конструктивной доработки опорной поверхности поворотной втулки. Это связано с тем, что опорная поверхность поворотной втулки ДМДВ-6 имеет небольшой радиус трения. Поэтому движущим момент, возникающий от действия центробежной силы инерции, больше чем момент трения, возникающий от действия осевой силы инерции, и втулка пытается развернуться во взведенное положение. С другой стороны на балансе момент трения, возникающий от осевой силы инерции, больше момента, передаваемого на баланс от поворотной втулки через колесную передачу. Поэтому баланс не может совершать колебательные движения, колесная передача не крутится и поворотная втулка удерживается на месте в исходном состоянии. При этом возникает большая нагрузка на зуб на участке «сектор – триб промежуточного колеса» и пластмассовые зубья срежутся. Для устранения указанного недостатка необходимо максимально возможно увеличить радиус трения опорной поверхности поворотной втулки. Это дает перспективу применения пластмассовой колесной передачи вместо металлической.

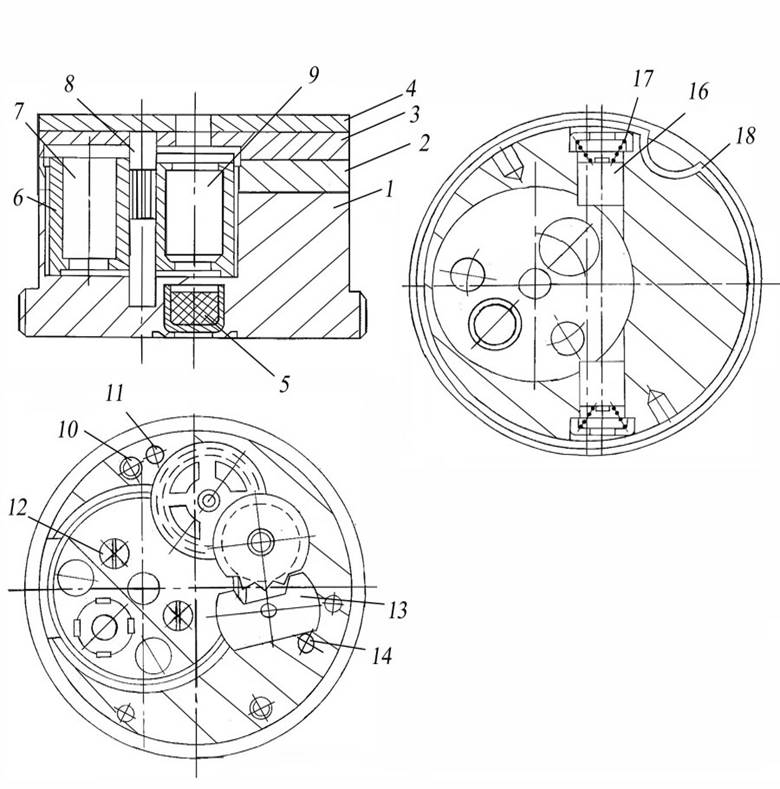

Вариант ПДУ, выполненный по схемно-конструктивному решению ДМДВ-6 с изложенными технологическими улучшениями, представлен на рисунке 5.3.

Рисунок 5.3. Вариант ПДУ ДМДВ-6 с технологическими улучшениями.

1 – корпус; 2,3,4 – планки; 5 – ПЗ; 6 – поворотная втулка; 7 – КД; 8 – ось; 9 – груз; 10,12 – винты; 11 – колонки; 13 – баланс; 14 – стопор; 15 – зубчатый сектор; 16 – стопор; 17 – пружина; 18 – кольцо.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.