По каталогу [3, с.12] находим С равное С=71800 Н.

RE определим по формуле [6, с.7] для каждого подшипника отдельно

![]() (3.50)

(3.50)

где X и Y – коэффициенты радиальной и осевой нагрузок соответственно;

Rr и Ra – радиальная и осевая нагрузки подшипника, Н; V – коэффициент вращения при вращении внутреннего кольца подшипника относительно вектора силы; Kσ – коэффициент безопасности; KT – температурный коэффициент.

Так как редуктор цилиндрический, он не нагревается выше 70°. Тогда

KT=1 [6, с.9]. Kσ принимаем равное Kσ=1,3 [6, с.9]. Так как наружное кольцо запрессовано в корпус, V принимаем V=1. Параметр осевого нагружения e равен e=0,68 [6, с.8].

Найдем полные осевые силы RaA и RaB.

Схема для определения полных осевых сил

Рис. 3.4

Так как на валу 2 одна косозубая передача, то A=Fa2.

Найдем внутренние осевые силы SA и SB [6, с.8]

(3.51)

(3.51)

При рассмотрении рис. 3.4 получаем

![]() (3.52)

(3.52)

Н>0, тогда RaA=SA=5640 Н, а RaB=RaA-Fa2=5640-358=5280 Н [6, с.20].

Для определения X и Y рассчитаем отношение Rai/VRri для подшипников А и В, где Rri=Ri

(3.53)

(3.53)

Таким образом, для подшипника A принимаем X=1, Y=0, а для подшипника

В – X=0,41 , Y=0,87[6, c.8].

Подставляя численные значения в выражение (3.50), получаем

REA=10790 Н>REB=8150 Н. Тогда по формуле (3.49) ресурс равен

Сравнивая полученный результат с заданным в тех. задании значением, получаем Lh=19200час>Lhзад=8100час – расчетный ресурс выбранных подшипников качения значительно выше заданного, т.е. усталостного выкрашивания не произойдет. Оставляем ранее выбранный подшипник №46313 ГОСТ 831-75.

3.4.3 Выбор и проверочный расчет шпонок

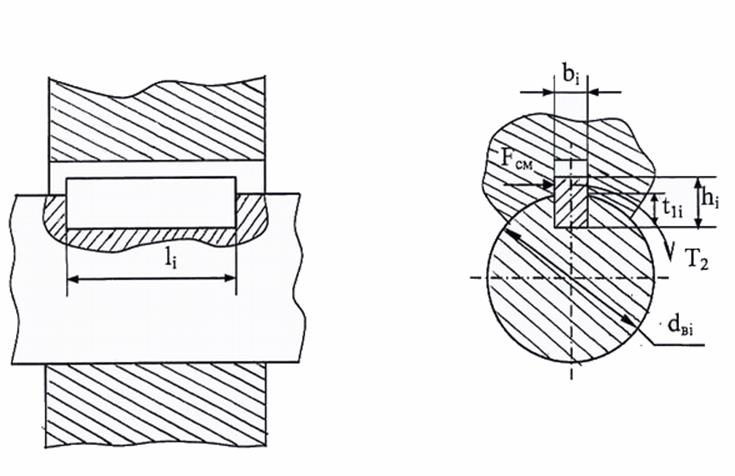

Задачей раздела является выбор стандартных призматических шпонок со скругленными концами и проверка их по напряжениям смятия узких боковых граней.

Критерий расчета – статическая прочность на смятие.

Выбираем стандартные призматические шпонки ГОСТ 23360-78 [3, с.56]:

1) Под колесо – Шпонка 20х12х48;

2) Под шестерню – Шпонка 18х11х48.

Условие прочности

![]() .

(3.54)

.

(3.54)

Выбираем ![]() равное

равное ![]() =100

Н/мм2 [4, с.170]. Для расчета фактических напряжений смятия составим

расчетную схему.

=100

Н/мм2 [4, с.170]. Для расчета фактических напряжений смятия составим

расчетную схему.

Расчетная схема (i=1,2)

Рис. 3.5

Фактическое

напряжение смятия ![]() определяется как

определяется как

. (3.55)

. (3.55)

Сила смятия ![]() определяется по формуле

определяется по формуле

. (3.56)

. (3.56)

Площадь

сминаемой поверхности ![]() равна

равна

![]() (3.57)

(3.57)

Тогда ![]() равно

равно

.

(3.58)

.

(3.58)

Определим ![]() и

и ![]()

Условие

прочности для колеса выполняется - ![]() =68,4 Н/мм2

<

=68,4 Н/мм2

< ![]() =100 Н/мм2. Оставляем шпонку

16х10х56 ГОСТ 23360-78.

=100 Н/мм2. Оставляем шпонку

16х10х56 ГОСТ 23360-78.

Так как ![]() =115 Н/мм2 >

=115 Н/мм2 > ![]() =100 Н/мм2 , то для шестерни

устанавливаем вторую шпонку 12х8х45 ГОСТ 23360-78 на противоположной стороне

вала.

=100 Н/мм2 , то для шестерни

устанавливаем вторую шпонку 12х8х45 ГОСТ 23360-78 на противоположной стороне

вала.

3.4.4. Проверочный расчет промежуточного вала

Задачей раздела является определение фактического коэффициента запаса прочности в опасном сечении и принятие решения об окончательном выборе материала вала.

Критерий расчета – усталостная прочность при кручении и изгибе.

Условие прочности

S≥[S]. (3.59)

Принимаем [S] равное [S]=2,5 [4, с.162].

Фактический коэффициент запаса прочности S найдем по формуле

(3.60)

(3.60)

где Sσ – коэффициент запаса прочности по нормальным напряжениям;

Sτ – коэффициент запаса прочности по касательным напряжениям.

Sσ определяется по формуле [4, с.162]

(3.61)

(3.61)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.