Например, требуется восстановить ролик рольганга диаметром 250 мм. После механической обработки изношенного ролика его диаметр оказался равным 240 мм. Таким образом, надо наплавить слой толщиной 7 мм (с учетом припуска на механическую обработку, равного 2 мм). Из номограммы находим, что при наплавке ролика диаметром 250 мм со скоростью подачи проволоки 49 м/ч, скоростью наплавки 35 м/ч и шагом наплавки 6 мм толщина слоя равна 1,4 мм. Следовательно, для получения 7 мм металла обходимо наплавить 5 слоев.

Для повышения производительности наплавки можно увеличить скорость подачи проволоки до 64 м/ч, если это не повлияет на качество наплавленного металла. При такой скорости подачи проволоки и неизменных остальных параметрах режима наплавки получается слой толщиной 2,25 мм. Наплавкой трех слоев получают общую толщину наплавленного металла, составляющую 6,75 мм; припуск на обработку при этом составляет 1,75 мм, что вполне допустимо.

При наплавке с целью восстановления размеров изношенных деталей химический состав наплавленного слоя мало отличается от состава основного металла детали, поэтому количество слоев, с точки зрения химического состава, не имеет существенного значения. При износостойкой наплавке количество слоев наплавленного металла значительно влияет на его состав.

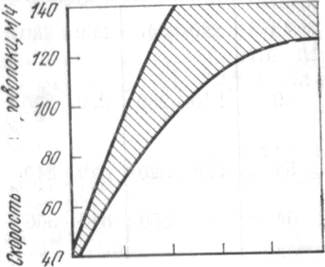

Рис. 2. Номограмма для определения числа слоев, наплавляемых на изделие в зависимости от скорости подачи проволоки, скорости плавления металла, скорости наплавки, шага наплавки, толщины наплавленного слоя. Номограмма составлена для порошковой проволоки диаметром 3,5 мм

Для определения параметров наплавки целесообразно пользоваться данными, полученными И. М. Никбергом. Эти данные приведены на рис. 3. График показывает, какие скорости подачи проволоки можно применять для получения качественной наплавки детали данного типа. Определенная скорость подачи проволоки принимается зависимости от конкретных условий работы детали, её материала, заданных свойств наплавленного слоя и т. д

Рис.3. Зависимость скорости

подачи электродной проволоки отдиаметра наплавляемой детали

УСТАНОВКИ ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ

Для нанесения покрытий разработано и применяется большое число установок с различным конструктивным исполнением и техническими характеристиками.

Установка (рис.4.) включает следующие основные элементы: электродуговой металлизатор (аппарат для электродуговой металлизации) и источник электропитания.

|

|

Напыляемый материал непрерывно подается в металлизатор, где между проволоками с помощью источника питания возбуждается дуга. Источник питания может быть переменного или постоянного тока. В случае постоянного тока - это выпрямитель. В случае переменного тока - понижающий трансформатор, снабженный переключателем напряжения.

Рис. 5.22. Схема установки для электродуговой металлизации:

а — на постоянном токе; б — на переменном токе; / — источник электропитания; 2 — измерительные приборы; 3 — катушка с проволокой — напыляемым материв лом; 4 — проволока; 5 — сопло для сжатого воздуха; 6 — контактная трубка; 7 — направляющее устройство для проволок; 8 — электрическая дуга; 9 — факел распыленного металла; 10 — наплавляемая деталь.

Разработано и используется различное оборудование для электродуговой металлизации. Комплект для электродуговой металлизации КДМ-2 предназначен для нанесения металлических покрытий из цинка, алюминия, стали, молибдена и других металлов с целью защиты изделий от коррозии, восстановления изношенных деталей механизмов и машин в различных отраслях промышленности. Комплект КДМ-2 можно эксплуатировать как в цеховых, так монтажных условиях (например, на строительных площадках).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.