На основании записанных в таблицу данных производим расчёт минимальных значений припусков Zmin, мкм, по формуле

Минимальный припуск под фрезерование

![]()

Минимальный припуск под шлифование

![]()

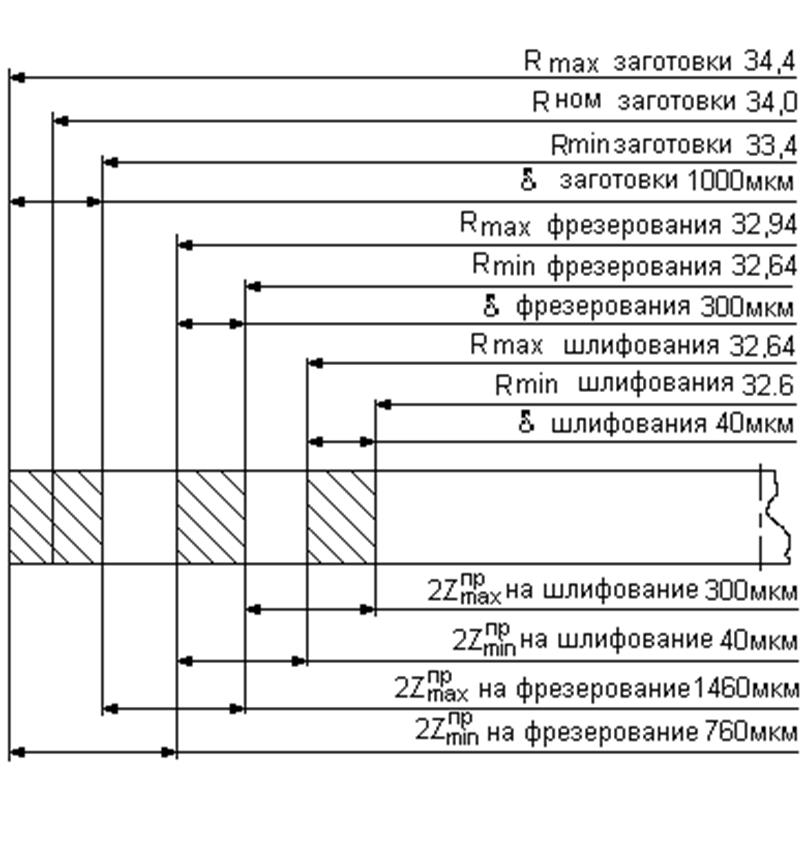

Общие припуска Zomin и Zomax, мкм, определим, суммируя промежуточные припуска

Zomin=40+760=800 мкм

Zomax=300+1460=1760 мкм

Общий номинальный припуск Zoном , мкм, определяется по формуле

Zoном=Zomin+Нз - Нd

где Нз, Нd – соответственно, нижнее отклонение поля допуска заготовки и детали, мкм; Нd=40 мкм, Нз=500 мкм;

Zoном=800+500 – 40=1260 мкм

Rзном=32,64 – 1,26=34 мм

Производим проверку правильности проведения расчётов

300 – 40=260;300 – 40=260;

1460 – 760=700;1000 – 300=700;

Схему графического расположения припусков и допусков см. рисунок 1.3

На остальные поверхности корпуса припуска и допуска выбираем по ГОСТ 26645 - 85 и записываем их значения в таблицу 1.10

Таблица 1.10 – Припуска и допуска на обрабатываемые поверхности по ГОСТ 26645 - 85

|

Поверхность |

Размер |

Припуск |

Допуск |

|

|

табличный |

расчётный |

|||

|

1,2 |

27 |

2·2,0 |

- |

|

|

3 |

Ø18 |

- |

2·1,0 |

|

|

4 |

R32,6 |

- |

1,3 |

|

|

5,6 |

20 |

2·2,0 |

- |

|

|

7,8 |

30 |

2·2,0 |

- |

|

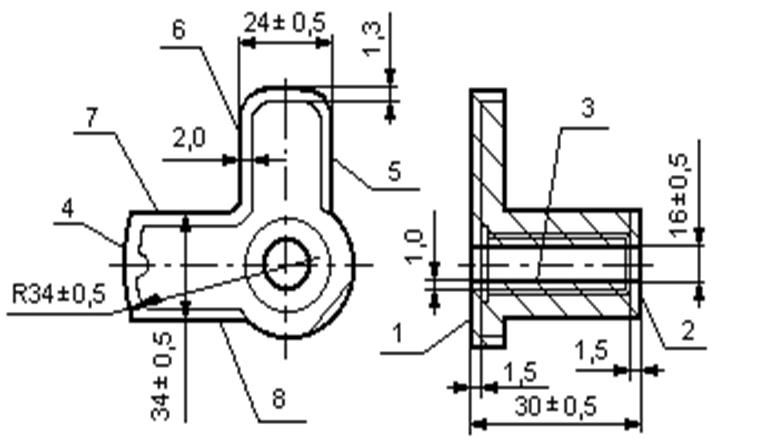

Эскиз заготовки с начисленными припусками и допусками см. рисунок 1.1

|

Рисунок 1.1 - Эскиз заготовки с начисленными припусками и допусками

|

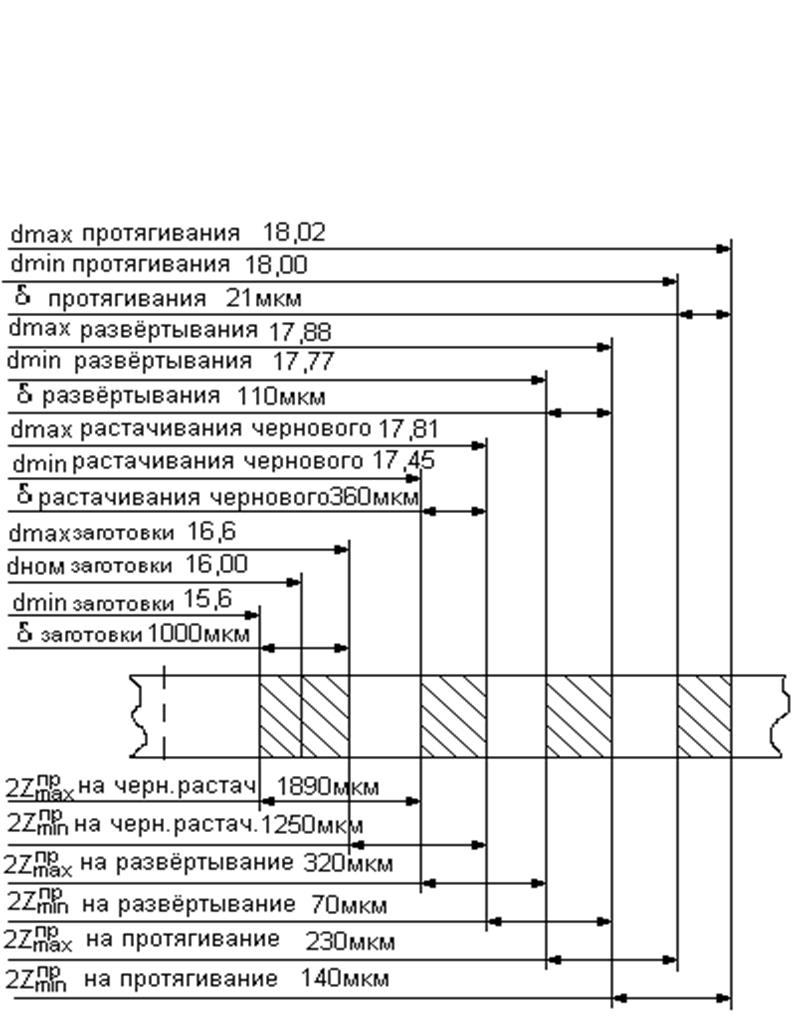

Рисунок 1.2 – Схема графического расположения припусков и допусков на обработку отверстия Ø18Н7

|

Рисунок 1.3 – Схема графического расположения припусков и допусков на выполнение размера R 32,6+0,04

1.7 Расчёт режимов резания

010 Вертикально– фрезерная

Длинна рабочего хода Lрх, мм, определяется по формуле

Lрх=Lрез+Lдоп+y

где Lрез – длинна резания, мм; Lрез=7 мм;

Lдоп – дополнительная длинна хода, мм; Lдоп=20 мм;

y – длинна подвода и перебега инструмента, мм; y=7 мм;

Lрх=7+20+7=34 мм

Инструмент: концевая фреза D=20 мм, Z=5; материал режущей части – твёрдый сплав Т15К6.

Стойкость: Тр=80 мин; подача:Sz=0,05 мм/зуб;

Скорость резания V, м/мин, определяется по формуле

V=Vт·К1·К2·К3

где Vт – табличное значение скорости резания, м/мин; Vт=47 м/мин;

К1 – коэффициент, зависящий от размеров обработки, К1=1,0;

К2 – коэффициент, зависящий от твёрдости обрабатываемой поверхности, К2=0,9;

К3 – коэффициент, зависящий от стойкости инструмента, К3=1,2;

V=47·1,0·0,9·1,2=50,76 м/мин

Частота вращения фрезы n, об/мин, определяется по формуле

n=1000·V/П·D

где D – диаметр фрезы, мм; D=20 мм;

n=1000·50,76/3,14·20=807 об/мин

По паспорту станка принимаем nпр=800 об/мин

Уточним скорость резанияVу, м/мин, по формуле

Vу=П·D· nпр/1000

Vу=3,14·800· 20/1000=50 м/мин

Минутная подача Sм, мм/мин, определяется по формуле

Sм=Sz·Z· nпр где Z – число зубьев фрезы, Z=5;

Sм=0,05·5·800=200 мм/мин

Основное время Т0, мин, определяется по формуле

То=Lрх/Sм=34/200=0,17 мин

Мощность резания Nрез, кВт, определяется по формуле

Nрез=0,001· Е·V·b·Z·К1·К2

где Е – табличный коэффициент, Е=0,25;

К1 - коэффициент, зависящий от обрабатываемого материала, К1=1,3;

К2 - коэффициент, зависящий от типа фрезы и скорости резания, К2=1,0;

Nрез=0,001· 0,25·50·16·5·1,3 ·1,0 =1,3 кВт

Мощность привода станка Nпр, кВт, определяется по формуле

Nпр=Nст·η

где Nст – мощность двигателя станка, кВт; Nст=7,5 кВт;

η – К.П.Д. привода, η=0,8;

Nпр=7,5·0,8=6 кВт

Так как Nпр=6 кВт> Nрез=1,3кВт, то станок подходит по мощности.

070 Фрезерная с ЧПУ

Длинна рабочего хода

Lрх=Lрез+Lдоп+y=95+12+7=114 мм где Lрез – длинна резания, мм; Lрез=95 мм;

Lдоп – дополнительная длинна хода, мм; Lдоп=12 мм;

y – длинна подвода и перебега инструмента, мм; y=7 мм;

Инструмент: концевая фреза D=12 мм, Z=4; материал режущей части – твёрдый сплав Т15К6.; стойкость: Тр=80 мин; подача:Sz=0,05 мм/зуб;

Скорость резания

где Cv – поправочный коэффициент;

Кv – поправочный коэффициент;

t – глубина резания;

В – ширина фрезерования, мм;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.