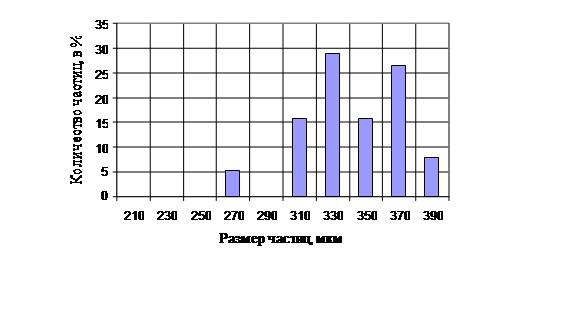

относятся к фракции 200 - 400 мкм, средний размер 341,75 мкм. Гранулометрический состав исходного порошка, оцененный с помощью ПЭВМ приведен на рис.3.

Вследствие проникновения в частицу бора, как видно на рис.4, ее поверхность становится более неровной, пористой. Обусловлено это характером борирования частицы порошка: при ХТО в среде карбида бора образуется двухфазный боридный слой – FeB и Fe2B. При этом хрупкая фаза FeB частично выкрашивается, а к поверхности частицы припекаются мелкие элементы порошка карбида бора, что и определяет увеличение ее шероховатости.

Рис.3. Гистограмма гранулометрического состава исходного порошка

Исследования микроструктуры частицы порошка показали, что боридный слой имеет характерное игольчатое строение. При ХТО в течение 1 часа при температуре 950 0С в подборидном слое наблюдается наличие большего количества перлитных зерен, чем в центре частицы (рис.5). Это объясняется тем, что углерод практически не растворим в боридных фазах и по мере формирования боридного слоя вытесняется в переходную зону [6]. Вследствие этого повышается его концентрация в подборидном слое и наблюдается увеличение количества в нем перлитных зерен. Ядро частицы при этом имеет классическую ферритно-перлитную структуру, соответствующую содержанию углерода 0,4 %. Средняя толщина слоя составляет 55 мкм, а средний размер частиц порошка №1 409,2 мкм, то есть по сравнению с исходным порошком размеры частиц увеличились, что объясняется диффундированием бора в объем частицы. При этом характер кривой распределения размеров частиц порошка №1 соответствует характеру распределения размеров частиц исходного порошка со сдвигом в сторону увеличения.

Рис.4. Морфология порошка №1 (х50) Рис.5. Структура порошка №1 (х200)

Увеличение продолжительности ХТО до 3 часов приводит к значительному увеличению толщины боридного слоя (рис.6). Толщина борированного слоя составляет около 130 мкм при среднем размере частицы 430,4 мкм. При этом четко виден двухфазный боридный слой – темно-серая фаза FeB по краю частицы и светлая фаза Fe2B. Ядро частицы имеет перлитную структуру, в боридном же подслое четко видна сетка борного цементита. Это подтверждают результаты измерения микротвердости частицы по глубине (рис.7). Причиной образования борного цементита в подборидной зоне является повышение в ней концентрации углерода и бора выше предельной их растворимости в аустените при температуре диффузионного легирования – 950 0С. При этом необходимо отметить то, что с увеличением толщины боридного слоя, а, соответственно, увеличением концентрации углерода в подборидном слое, растет компактность боридного слоя и уменьшается его игольчатость. Объясняется это препятствием углерода диффузионному насыщению частицы порошка бором, причем это сопротивление тем выше, чем выше концентрация углерода в насыщаемом материале [6]. Исследования показали, что при повышении продолжительности

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.