2 КОНСТРУКТОРСКИЙ РАЗДЕЛ

2.1 Приспособление для фрезерования плоскостей

2.1.1 Назначение и описание работы приспособления

Приспособление предназначено для фрезерования детали по контуру на фрезерно-сверлильно-расточном станке с ЧПУ модели ГФ2171С5. Данное приспособление является 4-х местным. Приспособление состоит из корпуса 1, к которому крепятся следующие основные элементы: корпуса 12, крышки 13, корпуса 18, стойки 17, втулки 16. В свою очередь, корпус 12 является гидроцилиндром. В корпусе 12 находится поршень 20, к которому прикреплена шлицевая оправка 15 по средству гайки 36. Для базирования приспособления на столе станка предусмотрены направляющие шпонки 32, которые крепятся к корпусу 1. На столе станка приспособление крепится с помощью Т-образных болтов.

Зажим заготовки производится следующим образом: заготовка устанавливается на шлицевую оправку 15 и фиксируется на ней шайбой 54. При подаче масла в штоковую полость корпуса 12, поршень 20 перемещаясь в низ, перемещает за собою оправку 15 и по средству шайбы 54 прижимает заготовку к втулке 16, которая с помощью стойки 17 неподвижно установлена относительно корпуса 1. При подаче масла в нештоковую полость корпуса 12, поршень 20 перемещается вверх и тем самым перемещает оправку 15 с гайкой 54, тем самым, освобождая заготовку.

Благодаря наличию наладок ,приспособление является переналаживае-мым. Давление масла в гидросистеме составляет 7,5 МПа.

2.1.2 Расчёт приспособления на точность

Чтобы выдержать размер R32,6 в пределах допуска определим погрешность приспособления.

Погрешность приспособления εпр, мм, определяется по формуле

![]()

где δ – допуск на выдерживаемый размер, мм; δ=0,04 мм;

К1 – коэффициент, учитывающий возможное отступление от нормального распределения отдельных составляющих, К1=1,2;

εб – погрешность базирования, мм;

Так как измерительная и установочная базы совмещены, то εб=0.

εЗ – погрешность закрепления, мм; εЗ=0,11 мм;

εуст - погрешность установки, мм; εуст=0,016 мм;

εизн – погрешность от износа установочных элементов, мм;εизн=0,01 мм;

εп – погрешность смещения режущего инструмента, мм;

Так как отсутствуют направляющие элементы для режущего инструмента, то εп=0.

К2 – вспомогательный коэффициент, К2=0,6;

|

Из равенства видно, что погрешность составляет 0,33 поля допуска, что обеспечивает требуемую точность

2.1.3 Расчёт необходимого усилия зажима

Для определения силы зажима необходимо узнать силы резания и их взаимодействие с силами зажима.

Главная составляющая силы резания Рz, Н, определяется по формуле

Pz=10·Cp·tx·Szy·Bu·Z·Kmp/Dq·nw

где Ср - вспомогательный коэффициент, Ср=68,2;

t – глубина резания, мм;

Sz – подача на зуб, мм/зуб; Sz=0,05 мм/зуб;

В – ширина фрезерования, мм; В=7 мм;

Z – число зубьев фрезы, Z=4;

D – диаметр фрезы, мм; D=12 мм;

n – частота вращения фрезы, мин –1;n=1600 мин-1;

x, y, u, q, w – показатели степеней;

Кmр – поправочный коэффициент на качество обрабатываемого материала

|

Pz=10·68,2·10,86·0,050,72·71·4·1,04/120,86·16000=270 Н

Радиальная составляющая силы резания Рy, Н, определяется по формуле

Рy=0,6·Рz =0,6·270=162Н

Суммарная сила резания Рyz, Н, определяется по формуле

![]()

|

Схема взаимодействия сил и усилия зажима представлена на рисунке 2.1

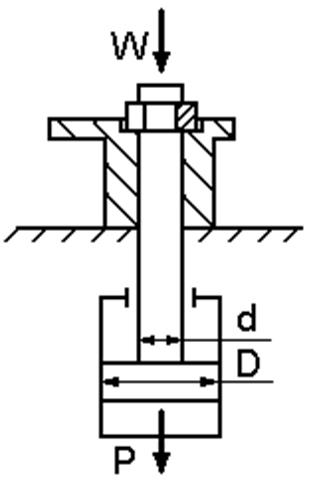

Кинематическая схема зажима представлена на рисунке 2.2

Рисунок 2.2 - Кинематическая схема зажима

Необходимое усилие зажима W, Н, определяется по формуле

где К – коэффициент запаса;

f – коэффициент трения, f=0,16;

Коэффициент запаса К, определяется по формуле

К=К0·К1·К2·К3·К4·К5·К6

где К0 – гарантированный коэффициент запаса, К0=1,5;

К1 – коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях, К1=1,2;

К2 - коэффициент, учитывающий увеличение сил резания из-за затупления режущего инструмента, К2=1,2;

К3 - коэффициент, учитывающий увеличение сил резания при прерывистом фрезеровании, К3=1,0;

К4 – коэффициент, характеризующий постоянство силы закрепления, К4=1,0;

К5 – коэффициент, характеризующий эргономику зажимных механизмов, К5=1,0;

К6 – коэффициент, учитывающий наличие моментов, стремящихся повернуть заготовку, К6=1,5.

W=315·3,24/0,16=6380Н

|

η – К.П.Д., η=0,8.

|

Принимаем D=52 мм по ГОСТ 19899-74.

Уточним усилие зажима с учётом принятого диаметра гидроцилиндра

W=0,785·(D2 – d2)·P·η = 0,785·(522 - 292)·7,5·0,8=8755Н

Из расчётов видно, что приспособление обеспечивает необходимое усилие зажима.

2.2 Приспособление для контроль скоса

2.2.1 Назначение и описание работы приспособления

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.