поверхность с шероховатостью Ra0,8 назначаем точение чистовое и однократное шлифование. На сверлильной операции заготовку базируем в трехкулачковом самоцентрирующемся патроне.

|

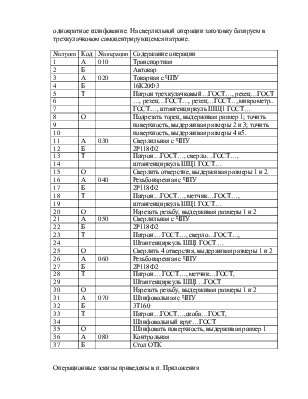

№строки |

Код |

№операции |

Содержание операции |

|

1 |

А |

010 |

Транспортная |

|

2 |

Б |

Автокар |

|

|

3 |

А |

020 |

Токарная с ЧПУ |

|

4 |

Б |

16К20Ф3 |

|

|

5 |

Т |

Патрон трехкулачковый…ГОСТ…, резец…ГОСТ |

|

|

6 |

…, резец…ГОСТ…, резец…ГОСТ…,микрометр.. |

||

|

7 |

ГОСТ…, штангенциркуль ШЩ1 ГОСТ… |

||

|

8 |

О |

Подрезать торец, выдерживая размер 1; точить |

|

|

9 |

поверхность, выдерживая размеры 2 и 3; точить |

||

|

10 |

поверхность, выдерживая размеры 4 и5. |

||

|

11 |

А |

030 |

Сверлильная с ЧПУ |

|

12 |

Б |

2Р118Ф2 |

|

|

13 |

Т |

Патрон…ГОСТ…, сверло…ГОСТ…, |

|

|

14 |

штангенциркуль ШЦ1 ГОСТ… |

||

|

15 |

О |

Сверлить отверстие, выдерживая размеры 1 и 2. |

|

|

16 |

А |

040 |

Резьбонарезная с ЧПУ |

|

17 |

Б |

2Р118Ф2 |

|

|

18 |

Т |

Патрон…ГОСТ…, метчик…ГОСТ…, |

|

|

19 |

штангенциркуль ШЦ1 ГОСТ… |

||

|

20 |

О |

Нарезать резьбу, выдерживая размеры 1 и 2 |

|

|

21 |

А |

050 |

Сверлильная с ЧПУ |

|

22 |

Б |

2Р118Ф2 |

|

|

23 |

Т |

Патрон… ГОСТ…, сверло…ГОСТ…, |

|

|

24 |

Штангенциркуль ШЦ1 ГОСТ… |

||

|

25 |

О |

Сверлить 4 отверстия, выдерживая размеры 1 и 2 |

|

|

26 |

А |

060 |

Резьбонарезная с ЧПУ |

|

27 |

Б |

2Р118Ф2 |

|

|

28 |

Т |

Патрон… ГОСТ…, метчик…ГОСТ, |

|

|

29 |

Штангенциркуль ШЦ1…ГОСТ |

||

|

30 |

О |

Нарезать резьбу, выдерживая размеры 1 и 2 |

|

|

31 |

А |

070 |

Шлифовальная с ЧПУ |

|

32 |

Б |

3Т160 |

|

|

33 |

Т |

Патрон…ГОСТ…,скоба…ГОСТ, |

|

|

34 |

Шлифовальный круг…ГОСТ |

||

|

35 |

О |

Шлифовать поверхность, выдерживая размер 1 |

|

|

36 |

А |

080 |

Контрольная |

|

37 |

Б |

Стол ОТК |

Операционные эскизы приведены в п. Приложения

1.4 Нормирование технологического процесса.

Технические нормы времени в условиях массового и серийного производства устанавливается расчетно-аналитическим методом.

В серийном производстве определяется норма штучно калькуляционного времени Тшк:

Тшк=Тпз/n+Тшт;

где, Тпз- подготовительно-заключительное время, мин.

n- количество деталей в настроечной партии, шт;

Тшт- норма штучного времени;

Тшт=То+Тв+Тоб+Тот;

где То- основное время, мин;

Тв- вспомогательное время, мин;

Тв=Тус+Тзо+Туп+Тщ;

где Тус- время на установку и снятие детали, мм;

Тзо- время на закрепление и открепление детали, мин;

Туп- время на приемы управления, мин;

Тоб- время на обслуживание рабочего места, мин;

Тоб=Ттех+Торг

где Ттех- время на техническое обслуживание рабочего места, мин;

Торг- время на организационное обслуживание, мин;

Тот- время перерывов на отдых и личные надобности, мин;

Основное время То вычисляется на основании принятых режимов резания.

Для шлифовальных операций:

Ттех= То*tп/Т

где tп- время на одну правку шлифовального круга

Оперативное время Топ=То+Тв, а общее время на обслуживание рабочего места и отдых в серийном производстве

Тоб.от=Топ*Поб.от/100;

Время перерывов на отдых и личные надобности при нормировании работ:

Тот=То*Пот/100, где Пот- затраты времени на отдых в процентном отношении к оперативному.

Приведенные выше формулы для всех операций, кроме шлифовальных, можно представить в виде:

Тшк=Тпз*(n+То+(Тус+Тзо+Туп+Тиз)*К+Тоб.от; для шлифовальных операций:

Тшк=Т*(n+То+(Тус+Тзо+Туп+Тиз)*К+Ттех+Торг+Тот)

1.5 Выбор оборудования, систем транспортирования и управления.

К основному технологическому оборудованию автоматизированного производства относятся металлорежущие станки, к которым предъявляются следующие основные требования:

а) обработка должна вестись в автоматическом режиме;

б) возможность быстрой переналадки оборудования при смене объекта производства;

в) компоновачная и программная стыковка основного оборудования с транспортно-наложительными системами, промышленными роботами и другими системами, входящими в состав участка.

В соответствии с вышеуказанными требованиями выбираем необходимое оборудование: станок модели 16К20Ф3 и 2Р118Ф2

Наиболее важным элементом автоматизированных участков, выполняющих роль основного организующего и связующего звена, является автоматизированная транспортно-складская система (АТСС). АТСС в значительной степени определяет компоновку, функциональные возможности и стоимость линий, а также надежность её работы.

В данном случае доставка заготовок в механические цехи, транспортировка готовых деталей на сборку или склад производится электрокаром грузоподъёмностью 0,75т с подъёмной платформой. На электрокарах с подъёмной платформой грузы перевозятся в ящиках на ножках. Электрокары маневренны и бесшумны в работе, не загрязняют воздух выхлопными газами электродвигателя. Электрокары экономичнее применять при отсутствии промежуточных складов и штабелировании грузов.

Транспортировку между станками, обслуживание станков производит промышленный робот «Универсал 5.02». Контроль и управление линией осуществляет оператор с контрольно-диспетчерского пункта.

Станки 16К20Ф3 и 2Р118Ф2 вынесены за пределы автоматического участка и обслуживаются рабочим многостаночником, который берет заготовки непосредственно из промежуточного склада по мере необходимости. Стружка с рабочих мест удаляется шнековым конвейером, в конце которого стоит тара, которая транспортируется электрокаром

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.