изучением служебного назначения изделия и детали в нем, а также анализ детали на технологичность;

4) выбор вида заготовок, определение их размеров и припусков;

5) выбор баз, необходимых для обработки заготовок;

6) выбор маршрутов (методов) обработки отдельных поверхностей заготовки;

7) выбор маршрута изготовления детали в целом;

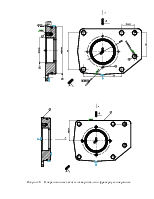

8) разработка отдельных операций техпроцесса, включая выбор типов и определение технических характеристик станочного оборудования, приспособлений, режущего и мерительного инструмента, режимов обработки, а также установление норм времени на обработку по каждой операции и определение квалификации работы;

9) оценка технико-экономической эффективности спроектированного технологического процесса;

10) оформление документации технологического процесса.

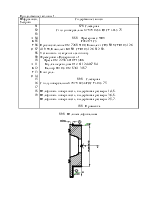

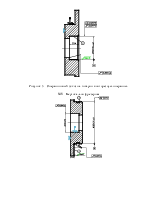

При проектировании операции уточняется ее содержание, устанавливается последовательность и возможность совмещения переходов во времени, выбирается оборудование, инструменты и приспособления, назначаются режимы резания, определяется норма времени на проведение операции, устанавливают настроечные размеры, а также составляется схема наладки.

Выбрав конкретные схемы по каждой операции, то есть, уточнив содержание операций, тем самым производятся очередные уточнения ранее намеченного маршрута обработки заготовки.

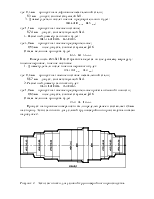

2. Разработка элементов маршрутно-операционного техпроцесса механообработки вала.

2.1 Выбор заготовки.

Выбор метода получения заготовки определяется:

- технологической характеристикой материала детали;

- конструктивными размерами и формой заготовки;

- требуемой точностью выполнения заготовки, шероховатостью и качеством ее поверхностных слоев;

- величиной объема выпуска и временем, на которое рассчитано выполнение этого задания.

На выбор метода выполнения заготовки оказывают влияние время подготовки технологической оснастки, наличие соответствующего технологического оборудования и желаемая степень автоматизации процесса. Выбранный метод должен обеспечивать наименьшую себестоимость изготовления детали, так как с повышением точности заготовки объем механообработки снижается. Однако при малом объеме выпуска не все методы могут оказаться рентабельными из-за того, что расходы на оснастку для заготовительных процессов экономически не окупаются.

Исходные данные:

-

диаметр вала по чертежу - Ø![]() ;

;

- расчетная длина вала 428мм.

В условиях мелкосерийного типа производства в качестве заготовки принимаем штамповочную заготовку, полученную в закрытых штампах с последующей предварительной обработкой (нормализация) для уменьшения коробления и деформаций при последующей механообработке и закалке.

Для определения припусков используем расчетно-статистический метод.

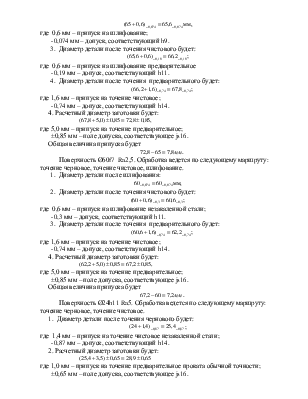

Поверхность Ø82a11 Ra20. Обработка ведется по следующему маршруту: точение черновое, точение чистовое.

1. Диаметр детали после точения чистового будет Ø82 a11 – по чертежу.

2. Диаметр детали после точения чернового будет:

![]() ;

;

где 1,7 мм – припуск на точение чистовое незакаленной стали

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.