Lср определяют за формулой:

Lср=( L1 +L2+ L3+…....+ Lm)/n, где L1, L2 ,L3,…..., Lm - размеры отдельных заготовок или деталей; п - общее количество заготовок или деталей.

Среднее квадратичное отклонение аФ определяют за формулой

σср=√[( L1- LСР)2+( L2- LСР)2+( L3- LСР)2+…...+( LM- LСР)2]/n.

Уравнение кривой нормального распределения (кривой Гауса с ординатой Y) имеет вид

Y=(1/ σср √2π)е-x/2σcp2 \

где σср - среднее квадратичное отклонение; Х= ( L1- LСР); е- основа натурального логарифму.

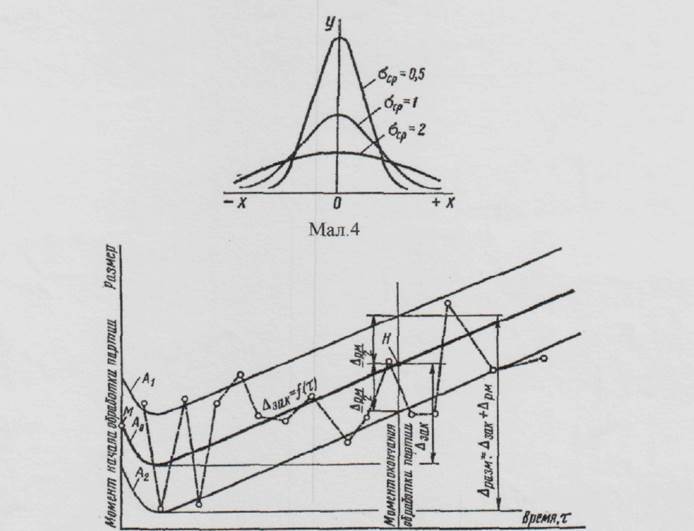

На рис.4 приведени кривые нормального распределения для значений σср

При расчете для практических целей и характеристики точности операции во время обработки используют диаграмму точности обработки (рис.5), которую строят в следующем порядке.

Мал.5

Сначала строят линию изменения размера А0. Для этого определяют разнообразные составу закономерно змінюючихся погрешностей для разных участков времени. Составляя эти погрешности, находят общую закономерно сменную погрешность в функции времени: Δ зак=ƒ(τ). По обе стороны от линии Ао откладывают значение мгновенного рассеяния Δ РМ/2 или поля рассеяния при налажены Δ рн/2, которые образовывают две кривые АІ и А2. Тогда Δ Разм = Δ зак + Δ РМ ; Δ Разм= Δ зак + Δ РH

Построение диаграммы основано на предыдущем расчете с заданным значением поля рассеяния и построением лини смены размера по принятой теоретической закономерности изменения суммарной погрешности.

Построение диаграммы должно быть связано с размерами детали на черченные. Для этого определяется положение начальной точки М (рис.5), который отвечает началу обработки партии деталей. Эта привязка выполняется отладкам на размер с обеспечением співпадання середины поля рассеяния всей партии детали с серединой поля допусков ?. Точка Н отвечает окончанию обработки партии деталей. Разность абсцисс точек Н там равняется промежутку времени между двумя подналадками станка.

Статический исследовательский прием точности.

Технологический процесс может быть стойким или неустойчивым, налаженным или розлагодженим, в следствие чего качество заготовок может выходить однородной или неоднородной. Заготовки однородного качества имеют незначительные колебания, в то время как заготовки неоднородного качества характеризуются большими колебаниями в размерах, форме или качествах.

Статический исследовательский прием точности обработки с построением точечных диаграмм разрешает исследовать технологический процесс значительно глубже, чем метод кривых распределения.

На рис.6 показани графики с результатами измерения пробы с пяти заготовок группой с пяти точек, расположенных в одной вертикальной колонке с номером пробы.

График на рис.6,а, показывает стойкий налаженный технологический процесс, так как все точки располагаются, не исходя из границ допуска. На рис.6,6, центр рассеяния перемещений в сторону увеличения, при чем величина разброса а меньше, чем величина допуска. Это свидетельствует о том, что технологический процесс обработки есть стойким, но нуждается в подналадке. На рис.6,6 показан график с большим разбросом расположения точек, но центр рассеяния лежит в середине допуска на размер. Это свидетельствует по то, что метод изготовления детали должен быть измененным. На рис.6,г график характеризует присутствие любой постоянной причины, которая определяет необходимость отладки станка.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.