При обробці деталей на верстатах заготовки повинні бути правильно орієнтовані відносно механізмів та вузлів верстата, які визначають траєкторії руху подачі інструмента. Базуванням називається надання заготовці або виробу заданого положення відносно вибраної системи координат верстата. Поверхні заготовок або деталей, які використовуються при базуванні, називаються базами. У відповідності до Єдиної системи технологічної документації (ЄСТД) за своїм призначенням та областю застосування у машинобудуванні бази поділяються на конструкторські, вимірювальні та технологічні, які використовуються при складальних операціях або при механічному обробленні. Конструкторські бази підрозділяються на основні та допоміжні. Основною називається така конструкторська база, яка використовується для визначення положення деталі у складальній одиниці.

При проектуванні технологічних процесів дуже часто використовують класифікацію баз за службовим призначенням наступним чином:

- конструкторські бази – використовуються для орієнтації деталі в процесі оброблення;

- кріпильні поверхні – використовуються для визначення положення приєднувальних деталей та елементів;

- вільні поверхні – всі інші поверхні деталі.

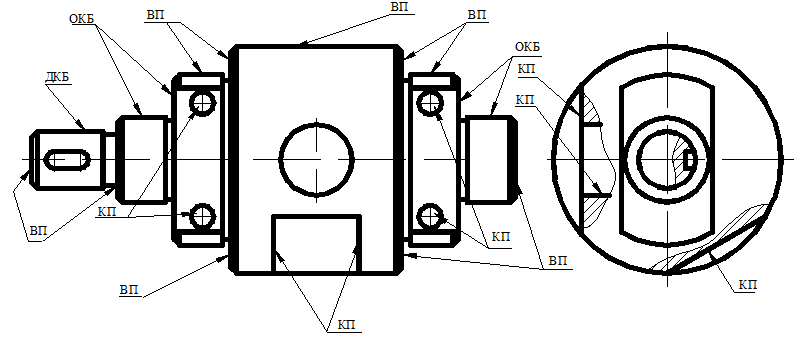

Основними конструкторськими базами (ОКБ) для даної деталі будуть циліндричні та прилеглі до них торцеві поверхні, які визначатимуть положення деталі у вузлі або механізмі – поверхні під підшипники (рис. 1.4.).

|

Допоміжною конструкторською базою (ДКБ) буде циліндрична поверхня та шпонковий паз що, призначені для базування шківа або зубчастого колеса. Кріпильні поверхні (КП) – паз на циліндричній частині вала, та поперечний отвір, виконаний на цій же поверхні, а також чотири наскрізних отвори, що виконані на лисках. Вільними поверхнями будуть всі інші поверхні вала .

Перевіримо можливість перетворення ОКБ в загальну технологічну базу (ЗТБ), яка б використовувалась для базування вала в процесі оброблення. Таке перетворення неможливе, тому для оброблення вала будемо використовувати допоміжну технологічну базу, реалізовану за допомогою центрових отворів.

Висновок. Результатом вибору та обґрунтування технологічних баз є класифікація всіх поверхонь вала за службовим призначенням та раціональний вибір поверхонь, які будуть використовуватись при обробленні більшості поверхонь вала.

1.6. Проектування варіанту маршрутного технологічного процесу

Метою проектування маршрутних технологічних процесів виготовлення деталі є визначення раціональної послідовності оброблення всіх поверхонь деталі, раціональний вибір виду обладнання, зважаючи на тип виробництва та форму організації технологічного процесу, визначення потрібної системи оснастки та інструменту для забезпечення найбільш продуктивного оброблення.

Один з варіантів маршрутного технологічного процесу наведено у табл.1.3.

Висновок. В результаті проектування варіанту маршрутного технологічного процесу встановлено послідовність оброблення поверхонь вала та визначено вид обладнання, систему оснастки та різальний інструмент, який при цьому буде використовуватись.

Таблиця 1.3. Проектування маршрутного технологічного процесу виготовлення деталі "Кінцевик"

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.