|

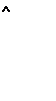

Для предохранения кольца от повреждения при монтаже рекомендуется выполнять на сопрягаемой детали фаску под углом 15-20°, на та-; кой длине, чтобы в начале ввода кольца в цилиндр поперечное его обжатие отсутствовало (см. рис. 10,г). При этом должно быть соблюдено условие защиты колец от механических повреждений Подобные же | фаски должны быть предусмотрены в местах расположения различных каналов и отверстий, находящихся в пределах хода кольца при работе агрегата (рис. 6,д).

6.2 Уплотнения вращающихся валов

Уплотнения вращающихся валов осуществляются двумя способами:

а) уплотнением по окружности вала (радиальное уплотнение);

б) уплотнением по торцовым поверхностям (торцовое или меха ническое уплотнение).

Основным отличием условий работы уплотнения узлов с вращательным движением от узлов с возвратно-поступательным движением является то, что, в уплотнительных соединениях с вращательным движением контакт уплотнительного кольца с металлической поверхностью происходит постоянно по небольшой поверхности. Это приводит, в особенности при высоких окружных скоростях, к значительному нагреву контактирующих поверхностей вала и уплотнения. Создание надежного вращающегося уплотнительного соединения представляет известные трудности ввиду высокой концентрации тепла на поверхности трения.

6.2.1 Уплотнения радиального типа

В машиностроении получили распространение манжетные уплотнения радиального типа. Контактное давление манжеты на вал достигается посадкой ее с некоторым натягом, а также усилием браслетной пружины и давлением жидкости на манжету. Размеры манжеты выбирают с таким расчетом, чтобы при ее монтаже на вал внутренний диаметр уплотняющих губ был увеличен на 5%. Внутренний диаметр манжеты в свободном состоянии должен быть примерно на 2мм меньше диаметра вала.

Для изготовления манжет, применяемых в соединениях с вращательным движением, используют в основном маслобензостойкую резину, различные резиноподобные материалы и реже - кожу. Резина должно сохранять упругие качества при всех возможных в эксплуатации температурах, а также не терять со временем свои физические свойства.

Уплотнения из кожи обеспечивают высокий срок службы, менее Требовательны, чем уплотнения из резины, к чистоте поверхности уплотняемого вала и пригодны для работы при относительно плохой смазке и для герметизации вращающихся валов в загрязненной рабочей среде. Для изготовления манжет обычно применяется кожа, обработанная дубильными веществами в виде дуба или хромпика. Кожаные уплотнительные элементы можно применять для окружных скоростей вала до 10м/с. Уплотнения из синтетических резин могут работать при окружных скоростях на поверхности трения до 15м/с.

Рассмотренные манжетные уплотнения для вращающихся соединений гидроагрегатов обычно используют при давлениях до 0,2МПа и] лишь в отдельных случаях выше этой величины (до 0,5МПа). Следует] иметь в виду, что в тех случаях, когда давление превышает 0,1-] 0,15 МПа, окружная скорость вала должна быть меньше 5-6м/с.

Наилучшие результаты показали уплотнения типа УМА (уплотне-4 ние манжетное армированное).

Уплотнение манжетное типа УМА (рис. 11) состоит из манжеты! выполненной из маслостойкой резиносмеси, с пружинным кольцом, обеспечивающим прижатие рабочей кромки манжеты к вращающейся поверхности вала (или втулки, насаженной на вал). Для увеличения жесткости манжета армирована стальным кольцом. Манжету монтируют в глухой расточке. Для облегчения монтажа манжеты расточку снабжают входной фаской, выполненной под углом 15°. Удерживается манжета в расточке за счет имеющегося натяга. Дополнительных устройств для закрепления манжеты не требуется.

Для уменьшения износа вала или втулки в месте контакта с уплотняющей кромкой манжеты рекомендуется поверхности трения зака-1 лить до твердости не ниже НЯС=50 с последующим ее хромированием. Чистота поверхности трения не ниже Яа 1,69, и она должна получаться методом полировки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.