1.25

![]() 1).Сверление ( 3,2¸12,5)

1).Сверление ( 3,2¸12,5)

![]() Зенкерование ( 3,2¸6,3 – черновое )

Зенкерование ( 3,2¸6,3 – черновое )

( 1,25¸3,2 – чистовое ) ВЫБИРАЕМ

Развёртывание ( 1,25¸2,5 – черновое )

( 0,62¸1,25 – чистовое )

2).Сверление ( 3,2¸12,5)

Растачивание ( 6,3¸12,5 – черновое )

( 1,6¸6,3 – получистовое )

( 0,8¸2,0 – чистовое )

![]()

![]() 1,25 1).Торцевое фрезерование (

3,2¸12,5 – черновое )

1,25 1).Торцевое фрезерование (

3,2¸12,5 – черновое )

![]() ( 1,0¸4,0 – чистовое ) ВЫБИРАЕМ

( 1,0¸4,0 – чистовое ) ВЫБИРАЕМ

( 0,32¸1,25 – тонкое )

2).Цилиндрическое фрезерование ( 3,2¸12,5 – черновое )

( 1,0¸4,0 – чистовое )

( 0,32¸1,25 – тонкое )

Rz40 1).Сверление

![]()

Rz20 1).Зенкование

![]()

Æ6H11 1).Сверление

Æ22Н7 1).Развёртывание

Æ18Н7 1).Развёртывание

При выборе технологических методов получения технических требований был использован “Справочник технолога-машиностроителя т.1” (глава 2 , стр.92¸94) .

Æ6H11 – ШЦ-I-125 ГОСТ 166-80

- Калибр гладкий нерегулируемый , диаметр 1¸6 мм. ГОСТ 14807-69

Æ22Н7 - Калибр гладкий нерегулируемый , диаметр 6¸75 мм. ГОСТ 14810-69

Æ18Н7 - Калибр гладкий нерегулируемый , диаметр 6¸75 мм. ГОСТ 14810-69

30h9 – ШЦ-I-125 ГОСТ 166-80

- ШР-250 ГОСТ 164-80

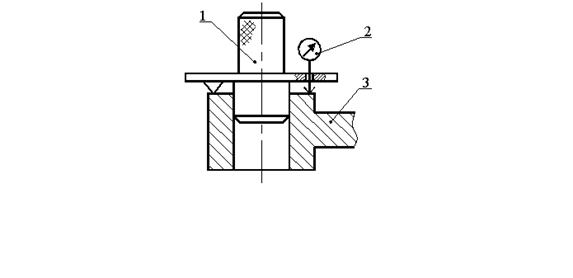

Схема измерения отклонения от перпендикулярности оси отверстия к плоскости торца детали

1–Центрируемое приспособление

2–Индикатор часового типа ( ИЧ-5 , ГОСТ 577-68 , цена деления 0,01 мм. )

3-Проверяемая деталь

1.Обработка торцевых поверхностей .

2.Обработка отверстий Æ22Н7 и Æ18Н7 .

3.Обработка фасок .

4.Обработка отверстия Æ6Н11 .

Выбираем вертикально-фрезерный станок модели ГФ2171, который оснащён системой ЧПУ , а так же можно допустить использование вертикально-фрезерного 6Р13РФ3 .

Сверло спиральное Æ17 мм. ГОСТ 2092-77

Зенкер цельный Æ17,9![]() мм. ГОСТ 12489-71

мм. ГОСТ 12489-71

Комплект машинных развёрток Æ18![]() мм. ГОСТ 1672-71

мм. ГОСТ 1672-71

Коническая зенковка Æ18 мм. ГОСТ 14953-69

Сверло спиральное Æ6 мм. ГОСТ 12489-71

Сверло спиральное Æ21 мм. ГОСТ 2092-77

Зенкер цельный Æ21,9![]() мм. ГОСТ 12489-71

мм. ГОСТ 12489-71

Комплект машинных развёрток Æ22![]() мм. ГОСТ 1672-71

мм. ГОСТ 1672-71

Коническая зенковка Æ22 мм. ГОСТ 14953-69

Призмы опорные ГОСТ 12195-66

Кондукторная втулка

Анализ технологичности детали .

1. Конструкция отливки обеспечивает возможность беспрепятственного отрезания прибыли литников и выпоров , выбивки стержней и удаления каркасов .

2. Толщина стенок подходит для данного метода литья .

3. Конструкция отливки удобна для её удаления из формы .

4. Рычаг имеет прямолинейную форму , что упрощается изготовление модели и формы , так как допускается разъём в одной плоскости .

5.

![]() Обеспечивается свободный подвод и отвод инструмента . Требования к

механической

Обеспечивается свободный подвод и отвод инструмента . Требования к

механической

6. Все поверхности обрабатываются на одном станке . обработке

На основание этих данных можно сделать вывод , что деталь является технологичной .

Коэффициент использования материала :

Ктид=1-(1/Аср)=1-[(n5+n6+…+ni)/(5n5+6n6+…+ini)]

Аср- средний квалитет точности детали

ni- число размеров детали соответствующего квалитета точности

Ктид=1- [(2+1+1)/(7*2+9*1+11*1)]=0.88

Коэффициент шероховатости :

Кш=10,8

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.