Санкт-Петербургский государственный

политехнический университет

Кафедра ТКМ

Выполнил: Полоротов Ю.В.

Группа 3031/2

Преподаватель: Мамутов А.В.

2009 г.

Содержание

|

1. Выбор материала |

3 |

|

2. Анализ технологичности детали. Разработка чертежа поковки. |

4 |

|

3. Определение массы и размеров исходной заготовки. |

5 |

|

4. Выбор технологических операций ковки, разработка карты операционных эскизов. |

5 |

|

5. Выбор оборудования. |

5 |

|

6. Тепловой режим ковки. |

6 |

|

7. Проектирование инструмента и оформление технологической карты |

7 |

Задание.

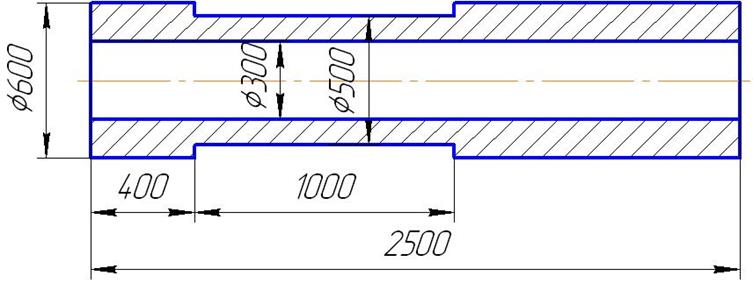

Габаритные размеры детали : длинна 2500 мм, диаметр 600 мм. Объём выпуска детали – единичное производство. Характер нагружения – циклический. Чертёж детали приведён на рисунке 1.

Рисунок 1. Чертёж втулки.

Выбор способа изготовления.

Данную деталь целесообразнее изготовить методом ковки, так как её масса слишком велика для горячей штамповки. В качестве заготовки может быть только слиток, так как максимальный диаметр прутка составляет 250 мм.

1.Выбор материала.

Материал для данной детали должен удовлетворять следующим свойствам : предел текучести, δ0,2 = 395 МПа;

предел прочности δВ = 615 МПа;

твёрдость 1870 – 2290 НВ;

относительное удлинение δ5 = 17 %;

ударная вязкость KCU = 590 кДж/м2.

Учитывая класс прочности КП – 395 и толщину поковки более 600 мм для втулки надо использовать сталь 40ХН :

2. Анализ технологичности детали.Разработка чертежа поковки.

Данная деталь сравнительно простой формы имеет круглое поперечное сечение, ось детали прямолинейна. Получение ступенчатого отверстия ковкой невозможно, поэтому в этом месте нужен напуск.

Основные припуски и допуски назначаются по ГОСТ 7062-90 (1. 86, таблица 2.7). В данной детали два уступа, поэтому сечение диметром 600 мм основное, так как его произведение диаметра на длину 600*1500=900000 больше чем 500*1000 = 500000.

Допуски и припуски составляют :

- на диаметр 600 мм – 27+10 мм, дополнительный припуск равен 4 % от разности диаметров : 0,04*(600-500) = 4 мм, в итоге допуск 31+10 мм;

- на диаметр 500 мм – 25+9 мм;

- на отверстие диаметром 300 мм нужен напуск до диаметра 256 мм, допуск -22+8;

- длинна первого выступа 1,2*400 = 480 мм, для второго 1,2*1100=1320 мм;

- на длину детали 62+20 мм;

Технические условия на поковку : допускаются пологая вырубка и зачистка поверхностных дефектов на глубину 0,5 припуска на механическую обработку.

3. Определение массы и размеров исходной заготовки

Масса детали:

![]() ,

,

Рассчитывается объём заготовки :

Vисх = Vп + Vпр+ Vдн + Vуг + Vобс + Vвыдры

где Vисх – объём исходной заготовки, см3;

Vп – объём поковки, 3316154 см3;

Vпр – объём отхода прибыльной части слитка, 20 %;

Vдн – объём отхода донной части слитка, 5 %;

Vуг – объём отходов металла на угар, 1 %;

Vобс – объём отходов на отсечки, 5 %;

Vвыдры – объём отхода (выдры) при прошивке отверстия.

Объём заготовки надо увеличить на 20 + 5 + 1 + 5 = 31 %

Диаметр выдры равен диаметру прошивня – 256 мм, высота выдры не более чем 0,3 от диаметра прошивня, 0,3*256=76,8 мм. Объём выдры Vвыдры = 3,14*1282*76,8 = 3951034 мм3 = 395 см3.

Vисх = 3316154*1,31+395 = 431139 см3 = 0,431 м3

Масса исходной заготовки Мисх = 431139*7,85 = 3384 кг

В качестве заготовки предлагается использовать слиток массой 3,5 тонны, диаметр которого после биллетировки составит 0,575 м. Длинна отрубаемой заготовки составит :

м

м

4. Выбор технологических операций ковки,

разработка карты операционных эскизов.

Для получения рассматриваемой поковки операции целесообразно производить в следующем порядке :

1. Нагрев слитка до 11800С в газовой печи.

2. Биллетировка слитка до диаметра 575 мм.

3. Отрубка донной части.

4. Отрубка заготовки длинной 1660 мм.

5. Осадка до длинны 930 мм, при этом диаметр будет 1033 мм.

6. Прошивка отверстия прошивнем диаметром 256 мм, при этом диаметр увеличится до 1063 мм;

7. Протяжка на оправке до диаметра 631 мм и длину 2500 мм.

8. Пережим и протяжка промежуточного уступа до диаметра 525 мм и длинной 1000 мм.

9. Контроль размеров и качества поковки.

5. Выбор оборудования.

Поковка имеет массу 3500 кг, а наибольший поперечный размер заготовки 600 мм. Для изготовления вала необходимо использовать гидравлический пресс с номинальным усилием 12,5МН [1. 106, таблица 2.11]. Заготовка подаётся манипулятором.

6. Тепловой режим ковки.

Заготовка нагревается в газовой печи в интервале температур 1200 – 8700 С [1. стр. 50, табл. 2.1]. Перед разогревом в газовой печи слиток предварительно разогревается до температуры 650 – 750 0 С.

Слишком медленная скорость нагрева уменьшает производительность печи, а слишком быстрая приводит к появлению короблений и трещин в нагретых изделиях. Поэтому производится расчет времени нагрева заготовки в пламенной печи по формуле [1. стр. 104] :

![]() , (1)

, (1)

где t – время нагрева заготовки от 0 до 12000С, час;

γ – поправочный коэффициент, учитывающий способ укладки заготовок в печи, для круглых заготовок γ = 2;

Кt – коэффициент, зависящий от теплопроводности материала, для холодных стальных слитков 20-30;

d – диаметр заготовки, 0,6 м.

![]() часов.

часов.

Рассчитывается время остывания :

tост = 0,006*∆T*d, (2)

где tост – время остывания заготовки, сек;

∆T – допустимый интервал остывания, 3300С;

d – диаметр заготвки, 600 мм

tост = 0,006*330*600 = 1188 сек = 19,8 мин.

Согласно проведённому расчету времени остывания при ковке дольше 19,8 минут потребуется промежуточный подогрев заготовки.

Так как материалом поковки является легированная сталь, то поковку необходимо охлаждать вместе с печью.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.