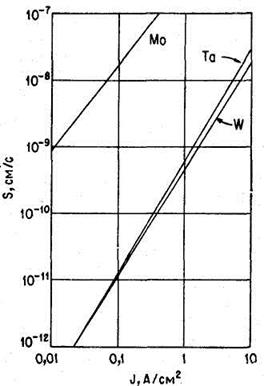

Если в качестве характерной толщины принять величину 10-3 см, то при плотности тока эмиссии, равной 10 А/см2, время испарения материала на такую толщину составит 10 ч. Если толщина нити значительно превышает 10-3 см, то такой режим работы может считаться умеренным. В действительности неоднородность температуры ведет к тому, что более горячие области истончаются быстрее, приводя к дальнейшему перегреву и обусловливая преждевременный выход катода из строя. Практически считается, что для стабильной работы в течение долгого времени максимальная плотность тока эмиссии для вольфрама и других эмиттеров не должна превышать 1 А/см2.

Рис. 7.9. Поверхностная скорость испарения как функция плотности тока термоэмиссии для молибдена, тантала и вольфрама.

7.5. Некоторые тонкопленочные и оксидные эмиттеры

Описание электронных эмиттеров содержится в ряде книг (например, [146]) и многочисленных статьях [213, 161], посвященных этому вопросу. Тем не менее представляется необходимым привести здесь обзор нескольких типов эмиттеров, чтобы выявить среди них пригодные для использования в ионных источниках.

Большой ток эмиссии электронов можно получить с катода, выполненного из тугоплавкого металла, часть поверхности которого (обычно ~2/3) покрыта монослоем других элементов или соединений. Широко используется катод с эмитирующей поверхностью из торированного вольфрама. При изготовлении оксид тория ThO смешивается с вольфрамом, а при нагреве вольфрама до 2500 К в течение 30—60 с часть оксида тория восстанавливается с образованием металлического тория. Если поддерживать вольфрам при температуре 2100 К, некоторое количество тория диффундирует к поверхности вольфрама. Такой катод может работать при температуре 1800—2200 К с максимальной плотностью тока эмиссии ~3 А/см2.

Ресурс работы катода из торированного вольфрама значительно увеличивается после насыщения углеродом поверхности. Эта процедура проводится для формованных и смонтированных нитей путем нагрева их до температуры ~2200 К в смеси водорода и какого-либо углеводорода, например бензола или ацетилена. Образующийся на поверхности карбид вольфрама W2C диффундирует в глубь поверхности на небольшое расстояние.

Насыщенный углеродом торированный вольфрам — хорошо зарекомендовавший себя материал для изготовления эмиттера электронов, но не вполне подходящий для катода, находящегося в плазме, где бомбардирующие его ионы слишком быстро выбивают торий с поверхности. Существует сходство катода, изготовленного из этого материала, с катодом из молибдена, легированного оксидом лантана (см. разд. 7.10), который хорошо проявляет себя в плазме; этот вопрос будет обсужден ниже.

Покрытая цезием вольфрамовая поверхность — другой пример тонкопленочного эмиттера — подробно описана в разд. 9.4. В этом случае необходимо непрерывно восстанавливать слой цезия по мере его испарения. Такой возобновляющийся катод, особенно полый, идеально подходит к условиям цезиевого разряда (разд. 7.12), т. е. до некоторой степени его применение ограничено.

Широко используется электронный эмиттер, получаемый при нанесении на подложку из никеля смеси карбонатов бария, кальция и стронция. При нагреве этих материалов в вакууме выделяется СО2, оставляя смесь оксидов ВаО, СаО и SrO. Эта смесь образует эмиттер с плотностью тока порядка 3 А/см2, работающий при относительно низких температурах (~850°С). При определенной толщине покрытия катод может стать устойчивым к распылению и, следовательно, пригодным к работе в плазменных устройствах типа ионного источника. К его недостаткам следует отнести чувствительность к примесям, особенно к водяному пару. Оксидный катод после активации может подвергаться воздействию атмосферы даже в нагретом состоянии без нарушения работоспособности, если только воздействующие на него газы не содержат влаги. Однако обычно после каждого взаимодействия с атмосферой оксидный слой необходимо обдирать, вновь покрывать подложку и активировать катод.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.