Плотность структурных составляющих сплавов Fe-С

|

Структурная составляющая |

Феррит (a) |

Цементит (Fe3C) |

Аустенит (g) |

Перлит (эвтектоид) |

Мартенсит |

Графит |

|

Плотность, г/см3 |

7,864 |

7,670 |

7,843 |

7,778 |

7,633 |

2,250 |

В связи с неравномерностью охлаждения отдельных частей отливок в них могут оказаться на разных стадиях перекристаллизации (фазовом переходе в твердом состоянии) различные структурные составляющие, а значит неодинаково будут протекать изменения объемов и линейных размеров. И в наибольшей степени это проявится при графитизации чугунов – «рост» размеров. Деформации и напряжения, связанные с этим явлением получили название фазовых.

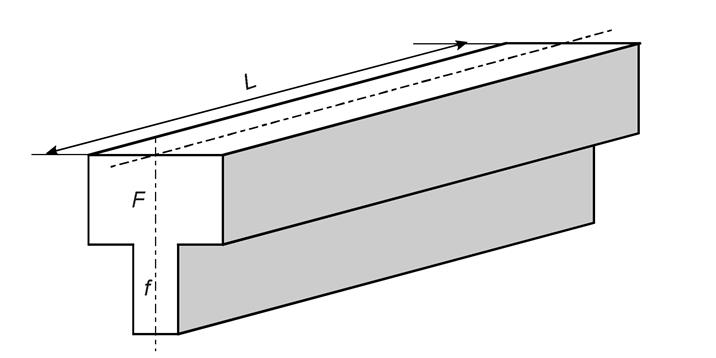

Рис. 81. Отливка «брус», у которой сечение F >> f

И все-таки температурные напряжения в отливках являются преобладающими, они имеют место на всех сплавах и на отливках с разной толщиной стенок, с тепловыми узлами. Рассмотрим развитие температурных напряжений в твердой отливке типа «брус» постоянного поперечного сечения, но характеризующегося с большой разнотолщинностью стенок (рис. 81). Естественно, что массивная часть бруса «F» охлаждается значительно медленнее, чем тонкая часть «f».

|

|

|

Рис. 82. Температурные кривые охлаждения массивной и тонкой частей бруса к моменту времени t1 |

Температурные напряжения в отливках классифицируют на временные, развивающиеся на стадии промежуточного охлаждения твердой отливки, и остаточные, имеющие место в полностью охлажденной отливке. Временные и остаточные напряжения могут существенно различаться не только по величине, но и по знаку.

Вначале оценим временные напряжения в отливке «брус» для промежуточного

интервала времени t, как это схематично

представлено на рис. 82. При охлаждении с некоторой одинаковой исходной

температуры Т0 ко времени t1

массивная часть охладится до температуры ТF,

а тонкая часть до температуры Тf.

Здесь очевидно, что ТF > Тf. По этой причине если бы тонкая и массивная части

бруса не были жестко связаны друг с другом, то за счет усадки сократились бы на

неодинаковую величину: тонкая часть на ![]() , а

массивная часть на величину

, а

массивная часть на величину ![]() ; при этом

; при этом ![]() . Но поскольку обе части бруса жестко

связаны между собой, то они сократятся на одинаковую величину, а разница в

температурных изменениях размеров будет уравновешена возникшими внутренними

напряжениями. Если принять, что коробления бруса не происходит, то величина

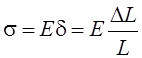

напряжений по закону Гука пропорциональна относительной величине упругих

деформаций:

. Но поскольку обе части бруса жестко

связаны между собой, то они сократятся на одинаковую величину, а разница в

температурных изменениях размеров будет уравновешена возникшими внутренними

напряжениями. Если принять, что коробления бруса не происходит, то величина

напряжений по закону Гука пропорциональна относительной величине упругих

деформаций:

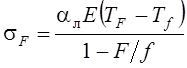

, где Е – величина модуля упругости материала отливки при

соответствующей температуре.

, где Е – величина модуля упругости материала отливки при

соответствующей температуре.

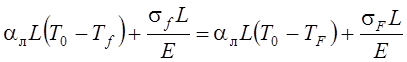

Составим уравнение баланса деформаций тонкой и массивной частей бруса:

, где sf и sF – величина напряжений соответственно в тонкой и

массивной частях.

, где sf и sF – величина напряжений соответственно в тонкой и

массивной частях.

Поскольку в одном вышеприведенном алгебраическом выражении две неизвестных величины: sf и sF, запишем еще одно уравнение равновесия сил в тонкой и массивной частях:

![]() .

.

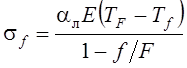

После решения системы двух алгебраических уравнений получим:

;

;  .

.

Здесь величины напряжений sf и sF различны как по величине, так и по знаку. Очевидно, что временные температурные напряжения в массивной части бруса будут сжимающими, а в тонкой части растягивающими, так как тонкая часть без силового воздействия массивной части сократилась бы на большую величину, а массивная часть бруса без силового воздействия тонкой сократилась бы на меньшую величину.

Остаточные напряжения в полностью охлажденной отливке будут отличаться не только по величине, но возможно и по знаку. Для расчета остаточных напряжений в отливке «брус» проанализируем кинетику деформаций в обеих частях бруса с учетом разницы температур и неодновременности перехода обеих частей из пластического в упругое состояние, как это схематично представлено на рис. 83.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.