Для получения жидкого сплава, обладающего необходимым качеством, требуется применение определенного способа плавки, связанного с тем или иным видом плавильных печей. Выбор плавильной печи в литейном цехе обусловливается видом сплава (температурным интервалом плавки, активностью компонентов и т.д.), требованиями, предъявляемыми к его качеству, масштабами производства, необходимой производительностью и рядом других факторов. Сплавы на основе различных металлов имеют следующий температурный интервал плавки, °С: 420...480 Sn, Pb, Sb, Zn; 650...670 Mg, 720...780 Al; 1000...1250 Сu; 1400...1650 Ni; 1650...1800 Ti, Mo.

К плавильным печам всех типов предъявляют следующие требования: обеспечение необходимой для данного сплава температуры; создание в плавильном пространстве атмосферы, обеспечивающей минимальный угар компонентов сплава и наименьшее поглощение расплавом газов; высокая экономичность работы, определяемая минимальной длительностью плавки, высокой стойкостью футеровки и низкой ее стоимостью, малым расходом электроэнергии или топлива; удобство обслуживания, гигиеничность и экологическая безопасность.

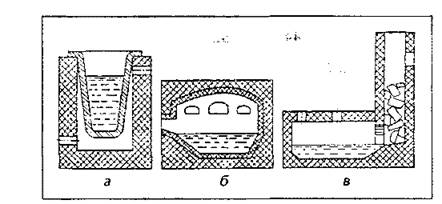

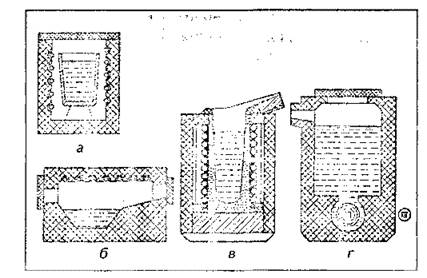

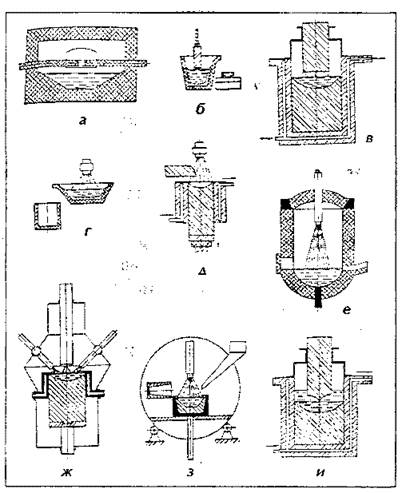

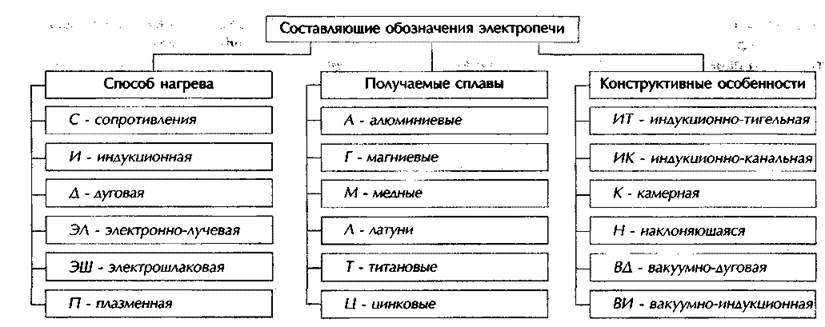

По виду используемой энергии плавильные печи подразделяют на пламенные (рис. 1) и электрические (рис. 2), в том числе специального назначения (рис. 3). Пламенные печи, в свою очередь, подразделяются на тигельные (ТПП), отражательные (ОПП) и шахтно-ванные (ШВПП). Электропечи классифицируют по способу преобразования электрической энергии в тепловую, по виду получаемых сплавов и по конструктивным особенностям. Соответствующие сведения входят в обозначение печей (рис. 4).

Рис. 1. Пламенные плавильные печи:

а - тигельная; б - отражательная; в - шахтно-ванная

Рис. 2. Электрические плавильные печи - сопротивления (а - тигельная; б - отражательная) и индукционные (в -тигельная; г - канальная)

Рис. 3. Электрические плавильные печи специального назначения: а - дуговая косвенного действия; б и в- дуговая для плавки в гарнисажном тигле и кристаллизаторе; г и д -электронно-лучевая для плавки в тигле и кристаллизаторе; е - плазменная ванна; ж и з - плазменная для плавки в кристаллизаторе и тигле, и - для электрошлаковой плавки

Рис. 4. Условные обозначения электрических плавильных печей

Пламенные печи

Тигельные печи. Целесообразно применять ТПП (см. рис. 1 ,а) в литейных цехах с небольшим выпуском отливок из Zn-, Mg-, AI- и Cu-сплавов, а также для приготовления лигатур. Эти печи могут быть с выемным тиглем, который после приготовления сплава извлекают из печи и используют для разливки металла по формам, или со стационарным, выпуск металла из которого осуществляют поворотом печи или другим способом (с помощью магнитодинамических (МД) насосов, роботов и т.п.) без извлечения тигля.

Для плавки Sn-, Pb-, Zn-сплавов и получения лигатур применяют литые чугунные тигли. Для плавки Mg-сплавов используют стальные тигли - литые стационарные и сварные выемные. Для плавки Cu- и Al-сплавов - графитошамотные и карборундовые тигли.

Достоинства ТПП: простота устройства и надежность в эксплуатации; высокая маневренность при плавке небольшого количества сплава и переходе от одной марки сплава к другой; возможность применения различных способов дегазации, рафинирования и модифицирования сплавов; минимальная поверхность контакта расплава с печными газами, что способствует уменьшению угара и снижению насыщаемости расплава газами.

Недостатки ТПП: неудобство разливки металла, связанное с извлечением тигля из печи, с вычерпыванием расплава ложками или специальными средствами; малая вместимость, невысокая производительность, большой расход топлива и низкий кпд (7...15%); нестабильность состава газов в рабочем пространстве и необходимость постоянного регулирования в нем температуры; невысокая стойкость плавильных тиглей.

Производительность газовых ТПП 80...150 кг/ч, длительность плавки 1,5...2,5 ч. В настоящее время эти печи вытесняются электрическими тигельными печами.

Отражательные печи. В ОПП (см. рис. 1,6) теплота передается металлу излучением от пламени и отражением от разогретого свода. Печи такого типа могут работать на жидком, газообразном и пылевидном топливе.

Для плавки цветных сплавов применяют ОПП вместимостью 0,15...100 т, стационарные и поворотные. Из стационарных печей расплав вычерпывают ковшом через боковое отверстие или выливают через летку. Используют также всевозможные насосы (МД, центробежные и др.). Стационарные ОПП применяют в тех случаях, когда требуется получить большое количество сплава. При приготовлении Al-сплавов такие печи применяют главным образом для переплавки крупногабаритных отходов и стружки. В цехах фасонного литья ОПП обычно работают в комплексе с раздаточными тигельными печами, в которых проводят рафинирование и модифицирование сплавов.

Поворотные печи (типа печей Георгадзе, "Мечта", Зеленского и др.) используют при небольших объемах производства для плавки Cu-сплавов, для плавки латуней такие печи применяют редко в связи с повышенным угаром цинка.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.