По найденным размерам платы (10 мм Х 12 мм) необходимо выбрать тип корпуса. Необходимое минимально количество выводов равно 4.

По исходным данным выбираем прямоугольный металлостеклянный корпус типа 1:

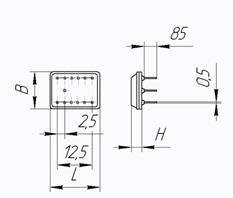

- Условное обозначение корпуса151.15;

- Количество выводов 15;

- Размеры В=14,5 мм, L=19,5 мм, Н=5,0 мм;

- Полезная высота h=3,0 мм;

- Размер зоны крепления платы 8,2..16,7 мм;

- Максимальный размер платы 8..16,5 мм;

- Масса не более 3,8 г.

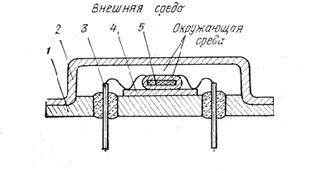

Рис.11 Эскиз корпуса МСБ. Рис.12 1 – основание; 2 – крышка; 3 – выводы; 4 – подложка; 5 – навесной компонент с герметизирующим покрытием

Работа по конструированию и проектированию микросборки обеспечена в полном объеме.

Выполнен детальный расчет тонкопленочных резисторов и проводников. В качестве резистивного материала использовался PC1004 и РС4206 (для ДПР), проводники рассчитывались на основе структуры: нихром-алюминий-никель.

В сконструированную микросборку входят как тонкопленочные элементы, так и навесные компоненты. В качестве навесных компонентов используются: транзистор и конденсатор, тонкопленочными элементами являются два резистора: R5 и R6 (ДПР) прямоугольного типа и типа «Мендр» соответственно.

Проведены проверки на соответствие топологии МСБ требованиям ТЗ. Анализ паразитных связей в МСБ показал, что значения емкостных и индуктивных паразитных связей меньше допустимых значений, установленных ТЗ, из этого следует, что топология МСБ удовлетворяет требованиям ТЗ и не требует коррекции.

Тепловой расчет показал, что нет необходимости рассчитывать зоны защиты и перегревы элементов, так как обеспечивается заданный тепловой режим МСБ, при произвольном размещении элементов.

Анализ надежности МСБ показал, что вероятность безотказной работы очень высока и равна 0,996. Это значение больше заданного, следовательно, нет необходимости вводить в МСБ компоненты с большей надежностью. Рассчитанная и спроектированная микросборка соответствует заданным требованиям.

Часть 2. Технологическая разработка МСБ.

2.1 Схема ТП изготовления тонкопленочной МСБ методом фотолитографии.

|

Суть технологии поверхностного монтажа компонентов состоит в том, что компоненты, в большей части в микроисполнении, размещаются с двух сторон печатной платы с максимально допустимой плотностью компоновки, что позволяет получить соизмеримые с микросборками характеристики по весу, габаритам, быстродействию и значительно лучшие технико-экономические показатели. Но существуют и недостатки.

Недостатками являются:

- платы с поверхностным монтажом компонентов требуют специальной разработки и автоматизированного проектирования, с высокими требованиями к допускам и качеству

- ручная сборка практически недопустима

- любые технические изменения влекут за собой изменения расположения компонентов и требуют новых затрат

- при применении данной технологии появляются дополнительные издержки на программирование процесса автоматизации сборки и изготовление трафаретов

- применение обычного паяльника при ремонте недопустимо

Маршрутный технологический процесс поверхностного монтажа изделия

Операции нумеруются через 5 единиц, чтобы была возможность корректировки количества операций.

Операция 005, После поступления платы в цех, первая операция - визуальный входной контроль при помощи микроскопа. Плату проверяют на наличие дефектов - обрывов и непротравов. Чтобы избежать повреждения проводников, плату перемещают только пинцетом.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.