Разгрузка материала осуществляется 3-5 раз в час путем периодического включения тарельчатого питателя. В отработанном режиме печь работает устойчиво, зависание сыпи наблюдается редко и легко ликвидируется включением вибратора. Селен в основном выпадает в зоне экзотермического эффекта. Границы хорошо сохраняются (благодаря термостойким добавкам); огарок при выгрузке не пылит и ввиду высокой насыпной массы - 2,7 г/м3 весьма удобен для последующей плавки. Содержание селена в огарке от 0,02 до 0,3 - 0,4%, что соответствует отгонке 95-98% селена.

2.2 Извлечение селена

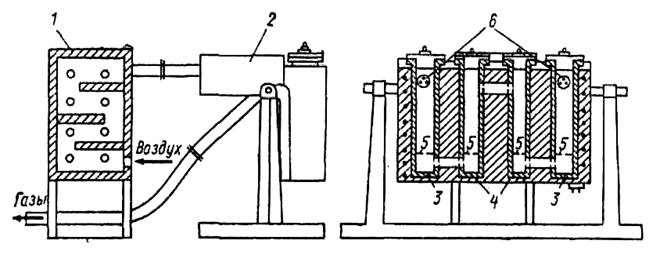

Отгонку селена из шламов проводят на установке, схема которой представлена на рисунке 3. Шламы и сода гранулируются на лабораторном барабанном грануляторе. Обжиг осуществляется при температуре 600-620 °С, удельном расходе воздуха 10-15 м3/кг шлама в течение 4-6 ч. Горячий воздух просасывается через слой гранулированного шлама, при этом около 99% общего количества селена переходит в газовую фазу в виде двуокиси. Газы просасываются далее через слой горячей гранулированной соды, образуя богатые соли — селениты и селенаты натрия с 20-25% селена и более, направляемые на извлечение селена. Получаемые одновременно аналогичные бедные соли с 3-10% Se используют в качестве оборотных для поглощения селена. Поглощение селена из газов практически полное.

Селен из богатых солей наиболее целесообразно извлекать по селенидному варианту. Богатые соли восстанавливают до селенида нагревом до 600 °С с углем или жидким восстановителем; весьма эффективен прием пропускания восстановительных газов через слой солей.

1 - печь для нагрева воздуха; 2 - воздухораспределительное устройство с компенсационным обогревом; 3 - шламовые реторты; 4 - содовые реторты; 5 - решетки; 6 - входное (выходное) отверстие

Рисунок 3 - Укрупнено-лабораторная установка для обжига шламов по методу ЛГИ.

Смесь солей с углем восстанавливают в закрытом крышкой тигле в муфельной печи при 600-620 °С. В связи с экзотермическим характером реакции восстановления, по достижении температуры 500 °С печь выключают и включают снова после окончания экзотермического эффекта.

Восстановленные соли растворяют в фарфоровом баке емкостью 20 л при отношении Ж : Т = 4 : 1, температуре 80 °С в течение 30 мин. Раствор отфильтровывают и подвергают аэрации до обесцвечивания, свидетельствующего о конце процесса. Селен промывают на фильтре горячей водой, соляной кислотой (1 : 3) и снова водой.

При обжиге идет отделение селена от большинства сопутствующих ему элементов и, что особенно ценно, от теллура. Очистка от примесей наблюдается также при переработке солей. Получаемый продукт содержит теллур и серу на уровне 10-3 -10-4 %.

2.3 Процесс ведения плавки

Плавку ведут в отражательных печах при температуре 1300-1400 °С и необходимом количестве флюсов. Печи отапливаются мазутом или природным газом. В зависимости от масштаба производства применяют печи вместимость от 3 до 25 т (по массе проплавляемого шлама).

Продолжительность полного цикла плавки 20-25 т огарка 72 ч. Поскольку плотность шлаков 4,5-4,7, а металла более 10, основной объем в печи занимает шлак; для накопления металла после заполнения печи и отстоя шлака спускают и операцию набора масс повторяют. После слива силикатных шлаков с поверхности сплава снимают силикатную очистку. Для этого через ванну металла продувают воздух, подаваемый по стальным трубам, а для «свертывания» шлака на поверхность ванны забрасывают песок или молотый кварц. После снятия силикатной очистки металл вновь продувают воздухом. В печь загружают соду; в этот период плавления температуру в печи снижают (до 900-1000°С). При плавлении соды образуется содово-теллуровый шлак, который сливается через летку в специальные тележки для шлаков. Весь процесс получения содовых шлаков занимает около 6 часов.

Завершающими действиями являются доводка и розлив металла. При доводке осуществляют окисление воздухом примесей, главным образом меди, и снятие последних вязких шлаков - так называемую медистую очистку, которая как и силикатная, является оборотным продуктом. Отрафинированный металл разливают в слитки, отправляемые на аффинажный завод. Силикатные шлаки, для доизвлечения драгоценных металлов направляют на свинцовые или медеплавильные заводы. Пыль отличается повышенным содержанием свинца, поэтому ее направляют на свинцовые заводы.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.