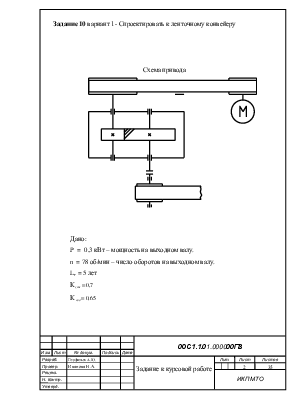

Задание 10 вариант 1- Спроектировать к ленточному конвейеру

Схема привода

Дано:

P = 0,3 кВт – мощность на выходном валу.

n = 78 об/мин – число оборотов на выходном валу.

Lг = 5 лет

К![]()

К![]()

![]()

1.1 Определяем общий КПД привода

![]()

где: ηоп = 0,96...0,98 – КПД открытой передачи

ηзп = 0,96…0.97 – КПД закрытой передачи

ηм = 0,98 – КПД муфты

ηпк = 0,99…0,995 – КПД подшипников качения

ηпс = 0,98…0,99 – КПД подшипников скольжения

![]()

1.2 Требуемая мощность двигателя и частота

Выбираем трёхфазный асинхронный двигатель 4АМ80А8У3 ТУ16-510.776-81 мощностью 0,37 кВт (Рном); частотой вращения 675 об/мин (nном).

1.3 Определяем передаточное число привода и его ступеней.

где: nдв – частота вращения двигателя, об/мин

Распределив общее передаточное число принимаем:

uоп=2,75 – передаточное число открытой плоскоременной передачи

uзп= 3,15 – передаточное число цилиндрической передачи

1.4 Определим фактическое передаточное число

uф = uоп· uзп

uф=2,75 · 3,15 =8,7

1.5 Определяем мощности на валах привода, кВт:

![]()

![]()

![]()

![]()

![]()

![]()

1.6 Определяем частоты вращения на валах привода, об/мин:

![]()

1.7 Определяем угловую скорость на валах привода, рад/с

![]()

1.8 Определяем крутящие моменты на валах привода, Н·м

Т1 = Тдв × uоп × ηоп × ηпк,

Т1 =5,2 × 2,75 × 0,98 × 0,99 = 13,9 Н×м

Т2 = Т1× uзп × ηзп × ηпк,

Т2 = 13,9 × 3,15 × 0,97 × 0,99 = 42,05 Н×м

Трм = Т2 × ηм × ηпс,

Трм = 42,05 × 0,98 × 0,99 = 40,8 Н×м

а) Определяем марку стали: для шестерни 40Х твердостью 470 НВ; для колеса – 40Х твердостью 300 НВ.

Разность средних твердостей НВ1ср - НВ2ср ≥ 70

б) Механические свойства стали 40Х: для шестерни твердость – 470 НВ, термообработка улучшение + закалка ТВЧ; для колеса – 300 НВ, термообработка улучшение.

2.2 Определение допускаемых контактных напряжений для шестерни и колеса

а) Определяем коэффициент долговечности:

где NHO – число циклов переменных напряжений, соответствующее пределу выносливости (для шестерни NHO1= 68·106 циклов, для колеса NHO2 = 25·106);

N – число циклов перемены напряжений за весь срок службы.

N = 573ωLh , где ω – угловая скорость соответствующего вала, рад/с

Lh – срок службы привода, ч

Lh = 365LКгtсКс , где L – срок службы привода, лет;

Кг – коэффициент годового использования;

tс – продолжительность смены, час;

Кс – коэффициент сменного пользования.

Lh = 365 × 5 × 0,65 × 8 × 2 × 0,7 = 13286 ч для шестерни N1 = 573 × 25,7 × 13286 = 195,7 · 106 циклов для колеса N2 = 573 × 8,2 × 13286 = 62,4 · 106 циклов для шестерни т.к. N1 > NHO1, то принимаем KHL1=1

для колеса т.к. N2 > NHO2, то принимаем KHL2=1

б) Определяем допускаемое контактное напряжение [σ]НО, соответствующее пределу контактной выносливости при числе циклов перемены напряжений NHO :

для шестерни [σ]НО1 = 14HRCЭср +170

для колеса [σ]НО2 = 1,8HВср +67

[σ]НО1 = 14 × 47 + 170 = 828 Н/мм2

[σ]НО2 = 1,8 × 300 +67 = 540 Н/мм2

в) Определим допускаемые контактные напряжения для зубьев шестерни и колеса:

[σ]Н1 = KHL1[σ]НО1 ; [σ]Н2 = KHL2[σ]НО2 ;

[σ]Н1 =828 Н/мм2

[σ]Н2 =540 Н/мм2

[σ]Н =0,45([σ]Н1 + [σ]Н2)

[σ]Н =0,45(828+540)=615,6 Н/мм2 < 1,23[σ]Н2 =664,2 Н/мм2

Следовательно [σ]Н = 615,6 Н/мм2

2.3 Определим допускаемые напряжения изгиба для зубьев шестерни[σ]F1 и колес[σ]F2

а) Определим коэффициент долговечности:

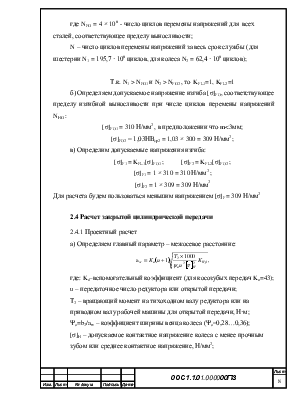

где NFO = 4 × 106 - число циклов перемены напряжений для всех сталей, соответствующее пределу выносливости;

N – число циклов перемены напряжений за весь срок службы (для шестерни N1 = 195,7 · 106 циклов, для колеса N2 = 62,4 · 106 циклов);

Т.к. N1 > NFO1 и N2 > NFO2 , то KFL1=1, KFL2=1

б) Определяем допускаемое напряжение изгиба [σ]FО, соответствующее пределу изгибной выносливости при числе циклов перемены напряжений NHO :

[σ]FО1 = 310 Н/мм2 , в предположении что m<3мм;

[σ]FО2 = 1,03НВср2 = 1,03 × 300 = 309 Н/мм2 ;

в) Определим допускаемые напряжения изгиба:

[σ]F1 = KFL1[σ]FО1 ; [σ]F2 = KFL2[σ]FО2 ;

[σ]F1 = 1 × 310 = 310 Н/мм2 ;

[σ]F2 = 1 × 309 = 309 Н/мм2

Для расчета будем пользоваться меньшим напряжением [σ]F = 309 Н/мм2

2.4 Расчет закрытой цилиндрической передачи

2.4.1 Проектный расчет а) Определяем главный параметр – межосевое расстояние:

где: Ka–вспомогательный коэффициент (для косозубых передач Ka=43);

u – передаточное число редуктора или открытой передачи;

Т2 – вращающий момент на тихоходном валу редуктора или на приводном валу рабочей машины для открытой передачи, Н·м;

Ψа=b2/aw – коэффициент ширины венца колеса (Ψа=0,28…0,36);

[σ]H – допускаемое контактное напряжение колеса с менее прочным зубом или среднее контактное напряжение, Н/мм2;

КНβ – коэффициент неравномерности нагрузки по длине зуба (КНβ=1 )

Полученное значение межосевого расстояния округлим до ближайшего значения из ряда нормальных линейных размеров aw = 60 мм.

2.4.2 Определим модуль зацепления:

где: Km – вспомогательный коэффициент (для косозубых передач Km=5,8)

d2=(2aw u)/( u+1) =(2·60·3,15)/(3,15+1)= 91 мм – делительный диаметр колеса;

b2= Ψаaw=0,28·60 = 16,8 мм – ширина венца;

мм

мм

Полученное значение модуля округлим до стандартного из ряда чисел: m = 1 мм.

2.4.3 Определяем угол наклона зубьев (βsin):

2.4.4 Определяем суммарное число зубьев шестерни и колеса:

![]()

![]()

Принимаем zΣ равным 117;

2.4.5 Уточним действительную величину угла наклона зубьев для косозубых передач:

![]()

![]()

2.4.6 Определим число зубьев шестерни:

![]()

![]()

Принимаю z1 = 28

2.4.7 Определим число зубьев колеса:

![]()

![]()

2.4.8 Определим фактическое передаточное число (uф) и проверим его отклонение (∆u) от заданного (u):

uф = z2/z1; uф = 89/28=3,18;

2.4.9 Определим фактическое межосевое расстояние:

aw = (z1+z2) m / (2cosβ),

aw = (7+20) 2 / (2×0,975) = 60 мм;

2.4.10 Определим основные геометрические параметры передачи:

Делительный диаметр шестерни:

d1 = m z1 / cosβ ;

d1 = 1 × 28 / 0,975 = 28,7 мм;

Делительный диаметр колеса:

d2 = m z2 / cosβ ;

d2 = 1 × 89 / 0,975 = 91,3 мм;

Диаметр вершин зубьев шестерни:

dа1 = d1+2m ;

dа1 = 28,7 + 2×1 =30,7мм;

Диаметр вершин зубьев колеса:

dа2 = d2+2m ;

dа2 = 91,3 + 2×1 =93,3 мм;

Диаметр впадин зубьев шестерни:

df1 = d1 – 2,4m;

df1 = 28,7 – 2,4×1 = 26,3 мм;

Диаметр впадин зубьев колеса:

df2 = d2 – 2,4m;

df2 = 91,3 – 2,4×1 = 88,9 мм;

Ширина венца шестерни:

b1 = b2 + (2…4);

b1 = 16,8 + 4 = 20,8 мм;

Ширина венца колеса:

b2 = ψa × aw ;

b2 = 0,28 × 60 = 16,8 мм;

2.5 Проверочный расчет

2.5.1 Проверим межосевое расстояние:

aw = (d1 + d2)/2;

aw =(28,7 + 91,3) / 2 = 60 мм;

2.5.2 Проверим пригодность заготовок колес:

Dзаг≤Dпред ;

Dзаг1 = dа1 + 6 = 30,7 + 6 = 36,7 мм ≤ 200 мм ;

Dзаг2 = dа2 + 6 = 93,3 + 6 = 99,3 мм ≤ 200 мм ;

Sзаг≤Sпред ;

Sзаг = b2 + 4 = 8 + 4 = 12 мм≤125 мм ;

2.5.3 Проверим контактные напряжения:

где: К– вспомогательный коэффициент (для косозубых передач K=376);

Ft = (2T2 * 103) / d2 = (2*42,05 *103 ) / 91,3 = 921 Н – окружная сила в зацеплении;

КНα – коэффициент, учитывающий распределение нагрузки между зубьями (для косозубых передач определяется по графику в зависимости от окружной скорости колес υ = (ω2d2) / 2000 = (8,2*91,3) / 2000

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.