4. АВТОМАТИЧЕСКОЕ ПРОИЗВОДСТВО И АВТОМАТИЧЕСКАЯ СБОРКА

Целью ориентации и подачи деталей, о которых рассказывалось в гл. 3, является их подготовка к автоматической обработке или сборке. В производственных линиях и сборочных установках используются разнообразные пневматические и электрические приводы и исполнительные механизмы общего применения, описанные в гл. 2. Хотя в данной главе основной упор сделан на операцию сборки, многие принципиальные положения применимы и к другим автоматическим процессам, например выполняемым многопозиционными прессами с автоматической передачей обрабатываемой заготовки с одной позиции на другую, автоматизированными сверлильными станками или токарно-револьверными автоматами.

4.1. СБОРОЧНЫЕ УСТАНОВКИ

Конструкция сборочных установок настолько тесно связана с конкретными сборочными операциями, что их трудно классифицировать в объеме этой книги. Существуют, однако, некоторые операции, которые являются общими для большинства сборочных процессов. Одна из них — завертывание винтов — рассматривается ниже.

Автоматические винтоверты. Большинство из нас представляют автоматические винтоверты в виде приводных инструментов, которые оператор держит в руках и которые предназначены для ускорения завинчивания винтов вручную. Однако существуют машины, которые полностью выполняют все операции. Винты навалом высыпаются в вибробункера, где они ориентируются и подаются на выходную дорожку, ведущую к месту, откуда приводной винтоверт автоматически перемещается в позицию, где завертываются винты. На рис. 4.1 изображена конструкция, заимствованная из работы [12]. Она имеет много общих черт с человеком — ее конкурентом в завертывании винтов. Механические захваты или «пальцы» забирают винт с подающей дорожки, держат его прямо, совмещая ось винта с осью винтоверта, и затем опускаются вместе с ним, продолжая удерживать винт до тех пор, пока лезвие винтоверта не попадет в прорезь винта и не повернет его на несколько оборотов. Обратите внимание на то, что человек-оператор аналогичным образом держит винт, когда завертывает его вручную.

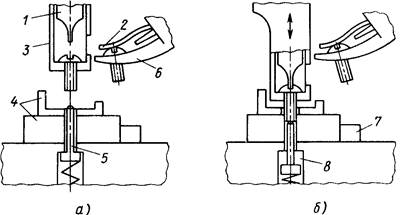

Рис. 4.1

Автоматическое завинчивание винтов:

а — захваты получают винт из устройства для подачи и ориентации; б — захваты опускаются вместе с инструментом до тех пор, пока винт не войдет в отверстие, отжав базирующий штифт. Как только винтоверт входит в зацепление со шлицом винта и начинает прилагать определенный вращающий момент, захваты расходятся, 1 — вращающееся лезвие, 2 — удерживающая пружина; 3 — захваты, 4 — соединяемые детали; 5 — подпружиненный базирующий штифт; 6 — держатель, 7 — базирующий упор; 8 — крепежное приспособление

Сам привод может быть электрическим или пневматическим. Каждый вариант имеет свои преимущества, что показано в гл. 2. Поскольку привод при достижении определенного вращающего момента должен отключаться, применяют муфту или какое-либо другое средство для отключения. Пневмодвигатель может сам обеспечивать приблизительное постоянство момента за счет правильной регулировки давления воздуха. Если же требуется повысить давление, чтобы обеспечить частоту вращения, диктуемую технологией, или если применяется электрический винтоверт, используют фрикционную или храповую муфту.

Некачественное изготовление собираемых деталей или винтов, которые их скрепляют, может привести к таким проблемам, как недостаточное усилие затяжки, незавернутые винты, сорванные резьбы и поврежденные головки винтов. Это вопрос контроля качества, а в целом важность контроля качества компонентов возрастает при автоматизации сборки. Но даже при качественных деталях автоматическое заворачивание винтов и другие операции автоматической сборки требуют точной фиксации деталей.

Сборка гайки с болтом весьма похожа на операцию свинчивания. Болт может быть установлен в нужное положение роботом или линейным приводным механизмом. Для навертывания гайки можно использовать механизмы, аналогичные винтоверту на рис. 4.1. Для более крупных деталей и корпусов целесообразно использовать специальные крепежные приспособления. Промышленные роботы со специальными захватами также используются для этих объектов.

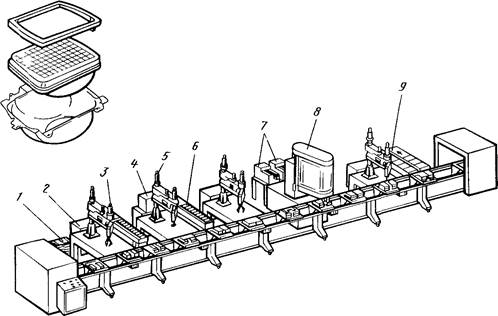

Рис. 4.2

Асинхронная автоматическая линия для сборки плафонов, устанавливаемых в салонах автомобилей:

1 — задние крышки; 2 — контроллер; 3 — сигнальная лампа; 4 — устройство

программирования; 5 — роботы модели «Чарли 4»; 6 — окантовки; 7 — устройства для подачи винтов; 8 — восьмишпиндельный винтоверт; 9 — выгрузка собранных плафонов

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.