Плотность схем, размещаемых на полупроводниковых кристаллах, невероятно велика. Шмидт и Фарвел [63] сообщают, что в 1983 г. на кремниевом кристалле размером 6,35 мм размещалось до 100 000 транзисторов, а также резисторы и конденсаторы. Технология изготовления интегральных схем, выполненных на кристаллах, предусматривает на первом этапе разработку таких микросхем, а затем производство сотен идентичных кристаллов

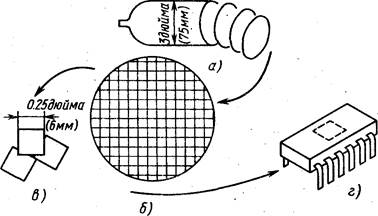

Рис. 14.3

Цикл производства ИС:

а — срезы толщиной 0,01 дюйма (0,25 мм) с кремниевого цилиндра-кристалла представляют собой круглые плоские и гладкие пластинки; б — увеличенный образец кристаллов, выполненных на каждом срезе;

в — нарезка отдельных ИС; г — каждая схема ИС изготавливается отдельно на кремниевой пластине диаметром примерно 76 мм. Затем производится проверка кристаллов, поскольку практически неизбежно, что многие кристаллы на пластине окажутся бракованными. На рис. 14.2 показан контроль одной микросхемы. При этом контроле каждая из сотен аналогичных интегральных микросхем на кремниевой пластине оказывается неразрушенной. После контроля ИС выполняется разметка пластины и производится резка пластины на отдельные кристаллы. Схема производства пластин, нарезка кристаллов ИС, оформление кристаллов в модули, которые можно подключать к монтажу печатной платы, представлены на рис. 14.3.

Совершенствование технологии производства ИС позволяет существенно сократить их размеры. Ожидается, что совершенствование этого процесса будет продолжаться. В середине 80-х гг. в производстве были освоены большие интегральные схемы (БИС). На кристаллах БИС стали выполняться микропроцессоры. Хотя БИС и отличаются большей компактностью по сравнению с ИС, выпускавшимися ранее, — малой степени интеграции и средней степени интеграции, — кристаллы БИС не являются пределом в технологии производства ИС. Уже созданы еще более компактные схемы — сверхбольшие интегральные схемы (СБИС) и интегральные схемы со степенью интеграции выше сверхвысокой1 (XLSI). Очевидной целью миниатюризаций схем является повышение их компактности, с тем чтобы их можно было встраивать в малогабаритные устройства, такие как часы, калькуляторы и некоторые роботы. Однако компактность в действительности не является первоочередной целью. По мере уменьшения габаритных размеров ИС увеличивается их быстродействие и снижается потребление электроэнергии, при этом снижается и их стоимость.

Контроль качества в производстве ИС играет решающую роль. При производстве первых ИС на кремниевых пластинах удавалось получить один годный кристалл на 20 бракованных. Такой низкий уровень качества считался приемлемым, поскольку осуществлялся контроль каждого кристалла. Совершенствование технологического процесса постепенно увеличило производительность при изготовлении пластин в единицах годных кристаллов. Это привело к существенному снижению стоимости ИС и соответственно изделий, выполненных на основе ИС. Повышение производительности с 5 до 50 % приводит к снижению стоимости ИС на 90 %, т. е. в 10 раз. Неудивительно, что электронные калькуляторы, часы и микроЭВМ существенно подешевели в 80-е гг.

Проблемы качества технологии производства ИС продолжают сохраняться и в 80-х гг. При этом, несмотря на совершенствование технологического процесса производства, контроль и отбраковка ИС продолжают осуществляться после их изготовления. Очень существенным моментом является условие недопустимости загрязнения кремния микроскопическими пылинками, что, вероятно, приводит к браку всей ИС. Это обусловливает необходимость производства в очищенных от пыли помещениях, в которых содержание в воздухе загрязняющих частиц составляет менее чем 100 частиц на 0,028 м3, т. е. воздух должен быть чище в 100 раз, чем в современной больнице.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.