ООО «СГМК-Ферросплавы» является завершающим звеном в технологической цепочке «Селезеньская марганцевая руда — марганцевые брикеты — силикомарганец».

ООО «СГМК-Ферросплавы» находится на площадке литейного цеха ОАО «Новокузнецкий металлургический комбинат». Основной вид деятельности предприятия - производство силикомарганца из рудных марганцевых брикетов.

ООО «СГМК-Ферросплавы» использует инновационный металлургический агрегат – опытную конструкцию для отработки технологического процесса, шахтную плазменную печь, не имеющий аналогов в мировой и российской практике. Она соединяет в себе ферросплавную и доменную технологии для производства силикомарганца из марганцевых брикетов. Источником тепла здесь служит низкотемпературная плазма, получаемая плазменными генераторами - плазмотронами. При плазменном способе химические вещества не сгорают - они разлагаются на простейшие элементы, поэтому попавшие элементы в отходящие газы в виде пыли улавливаются высокоэффективными фильтрами, а отработанные газы вновь и вновь возвращаются в производственный цикл. Системы очистки улавливают более 99 процентов вредных веществ. Сама печь способна выдавать 8,7 тысяч тонн продукции в год.

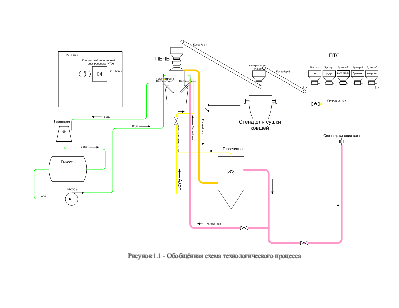

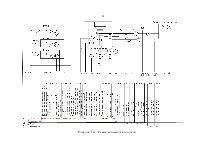

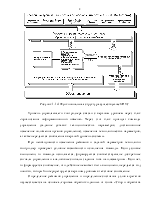

Кокс, брикеты, марганцевая руда и ещё такие материалы как кварцит и известняк, в зависимости от рецепта, из расходных бункеров Б1-Б5 (рисунок 1.1), расположенных в «шихтовом» пролете в установленных количествах, отмеренных весовыми ленточными дозаторами, подаются на ленточный конвейер №2 и транспортируются до перегрузочного бункера БП-1, откуда поступают на ленту конвейера №1. Конвейером №1 порция шихты подается в загрузочный бункер печи и шлюзовую камеру. После заполнения шлюзовой камеры шихта засыпается непосредственно в шахту печи.

Движение шихты в полости шахты печи осуществляется сверху вниз в непрерывном режиме, за счет теплового расширения и перехода в жидкую фазу нижних слоев столба шихты в районе реакционной зоны печи. Разогрев и плавка шихты происходит с помощью трех плазмотронов, которые создают низкотемпературную плазму с использованием комплектных тиристорных электроприводов постоянного тока типа КТЭ и плазмообразующего газа (азота).

Выгрузка полученного расплава металла и шлака осуществляется через лёточное отверстие, по удлиненному подогреваемому желобу в разливочные ковши емкостью 6 тонн. Полученный сплав отстаивается в разливочном ковше для разделения шлака и сплава, после чего разливается в чугунные изложницы.

Рисунок 1.1 - Обобщённая схема технологического процесса

Процесс функционирования непосредственно печной установки является непрерывным. Процессы загрузки шихты, выпуска расплава из печи и разливки являются циклическими.

Основные технологические параметры процесса плавки представлены в таблице 1.1.

Таблица 1.1 – Основные технологические параметры процесса плавки

|

№ п/п |

Наименование параметра |

Величина параметра |

|

1 |

Температура расплава |

1650 ОС |

|

2 |

Температура отходящих газов |

400-450 ОС |

|

3 |

Теплосодержание ферросплава при температуре выпуска, |

1360 кДж/кг |

|

4 |

Теплосодержание шлака при температуре выпуска |

757 кДж/кг |

|

5 |

Объем отходящих газов |

20000M3/Ч |

|

6 |

Состав отходящих газов: |

|

|

СО2 |

~75% |

|

|

СО |

~20% |

|

|

H2 |

~5% |

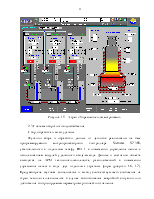

В состав комплекса входят следующие системы:

1) Информационно-управляющая система комплекса опытно-промышленной плазменной печи, в состав которой входят программно-технические средства фирмы SIEMENS AG, включающие программируемые контроллеры (PLC) SIMATIC S7-300, S7-200, коммуникационное оборудование, SCADA-система WinCC, системное и инструментальное программное обеспечение;

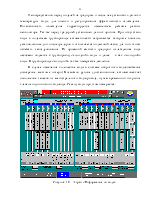

2) Поточно-транспортная система, в составе 5-и бункеров для шихтовых материалов; 5-и весовых ленточных дозаторов типа 4488ДН-У-3, 2-х ленточных конвейеров, перегрузочного бункера, загрузочного бункера печи.

3) Шахтная плазменная печь, в составе сменной ванны печи, свода, шахты, колошника, трех плазменных узлов;

4) Система оборотного водоснабжения-водоохлаждения, в составе: сливной воронки от системы охлаждения печи, бака «горячей воды» с двумя насосами, «сухой» градирни, бака «холодной» воды с двумя насосами, распределительного коллектора системы охлаждения печи, подпиточного клапана (подача воды из магистрального водовода в бак холодной воды), клапана аварийного охлаждения печи (прямая подача воды из магистрального водовода в распределительный коллектор системы охлаждения печи);

5) Система очистки и рециркуляции отходящих печных газов, в составе газохода от колошника печи, свечи дожигания «грязного» газа, рукавных фильтров InfaJet, газохода «чистого» газа, газохода рециркуляции (возвращение очищенного газа в печь путем принудительного вдувания), свечи дожигания «чистого» газа;

6) Система учета энергоресурсов комплекса, в составе узла учета потребляемой плазменными узлами электроэнергии, узла учета расхода, давления и температуры азота, узла учета расхода, давления и температуры природного газа, узла учета расхода, давления и температуры кислорода, узла учета расхода, давления, температуры и влажности сжатого воздуха;

7) Стенд сушки и разогрева разливочных ковшей, в составе подвижной платформы для установки ковша, газовой горелки, вытяжного свода, вытяжного вентилятора и газоходов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.