2) Режим калибровки. Осуществляется автоматическая запись веса тары и расчет поправочных коэффициентов канала измерения.

В подсистеме управления дозаторами ПТС управление дозированием реализовано на базе микроконтроллеров Siemens Simatic s7-200 на каждый дозатор. Сбор и обработка аналоговых сигналов от тензодатчиков, а также дискретный сигнал о полном обороте осуществляется посредством модуля аналогового ввода ICP CON I-7016. Техническая структура подсистемы управления дозаторами ПТС показана на рисунке 1.12

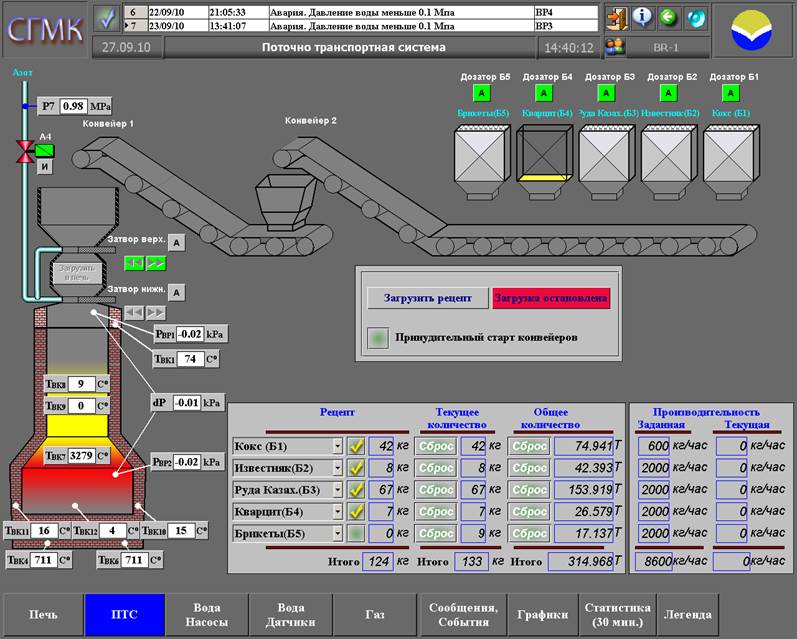

Рисунок 1.11 - Экран "Поточно-транспортная система"

Рисунок 1.12 - Техническая структура

подсистемы управления дозаторами ПТС

Рисунок 1.12 - Техническая структура

подсистемы управления дозаторами ПТС

Краткое описание алгоритма функционирования поточно-транспортной системы

Запуск системы осуществляется по команде технолога-плавильщика с АРМа. Перед началом запуска контроллером проверяется выполнение следующих условий:

- открыт верхний шибер загрузочного бункера шихты (данный параметр контролируется ИУС печи).

- компоненты поточно-транспортной системы находятся в рабочем состоянии (отсутствуют сигналы блокировок из ПТС).

В случае выполнения данных условий, запуск поточно-транспортной системы осуществляется в следующем порядке:

Запуск конвейера №1 (перегрузочный бункер – печь);

Выдержка времени;

Запуск конвейера №2 (дозаторы – перегрузочный бункер);

Выдержка времени;

Запуск дозатора №5 (отгрузка заданного кол-ва материала);

Останов дозатора №5;

Запуск дозатора №4 (отгрузка заданного кол-ва материала);

Останов дозатора №4;

Запуск дозатора №3 (отгрузка заданного кол-ва материала);

Останов дозатора №3;

Запуск дозатора №2 (отгрузка заданного кол-ва материала);

Останов дозатора №2;

Запуск дозатора №1 (отгрузка заданного кол-ва материала);

Останов дозатора №1;

Выдержка времени;

Останов конвейера №2;

Останов конвейера №1;

Закрытие верхнего шибера загрузочного бункера (ИУС печи).

В случае снижения уровня шихты в бункерах Б1-Б5 выводится предупредительная сигнализация.

Функционально ИУС имеет два уровня: уровень визуализации и технологического интерфейса, уровень управляющего контроллера.

Функциональная структура существующей ИУС представлена на рисунке 1.14.

На уровне визуализации и технологического интерфейса система выполняет следующие функции:

· Отображение информации;

· Организация диалога с оперативным персоналом;

· Задание уставок технологических параметров, а так же выполнение их в дистанционном режиме;

· Обработка данных;

· Архивирование сообщений системы;

· Передача данных в базу данных.

Рисунок 1.14 -Функциональная структура существующей ИУС

Уровень управляющего контроллера связан с верхним уровнем через блок «организация информационного обмена». Через этот блок проходят команды управления (задание уставок технологических параметров, дистанционное изменение положения органов управления), изменения технологических параметров, а также передаются сообщения в верхний уровень системы.

При необходимости изменения режимов и заданий параметров технологии контроллер проверяет условие возможности исполнения команды. Если условие выполнено, то команда исполняется, формируются соответствующие дискретные сигналы управления и аналоговые сигналы задания тока на плазматроны. Если нет, то формируется сообщение, что действие не может быть выполнено, передается код ошибки, который интерпретируется верхним уровнем в текстовое сообщение.

Определение режимов управления и определение состояния узлов агрегатов осуществляется на основе алгоритма обработки данных от блока «Сбор и обработка аналоговых сигналов от датчиков и дискретных сигналов от релейных развязок».

1. Интегрированные системы проектирования и управления. Структура и состав: Учебное пособие./ Лазарева Т.Я., Мартемьянов Ю.Ф., Схиртладзе А.Г. - М.: Издательство "Машиностроение-1", 2006. - 172 с.

2. Официальный сайт фирмы Hilscher http://hilscher.com

3. http://libnodave.sourceforge.net

4. Официальный сайт научно-производственного объединения «Каскад-АСУ» http://www.kaskad-asu.com/old/

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.