В) исключить застойные зоны в рабочей зоне абсорбера.

Разработанный авторами абсорбер с псевдоожиженной насадкой представлен на рисунке 7. Аппарат содержит корпус 1 с патрубками для ввода и вывода газа 2, 3 и жидкости 4, 5, опорно-распределительные 6 и ограничительную 7 решетки, между которыми расположены два слоя подвижной насадки 8. Элементы подвижной насадки отличаются по массе и размеру, причем плотность материала выбирают из условия гидродинамического равновесия в потоке элементов различного размера.

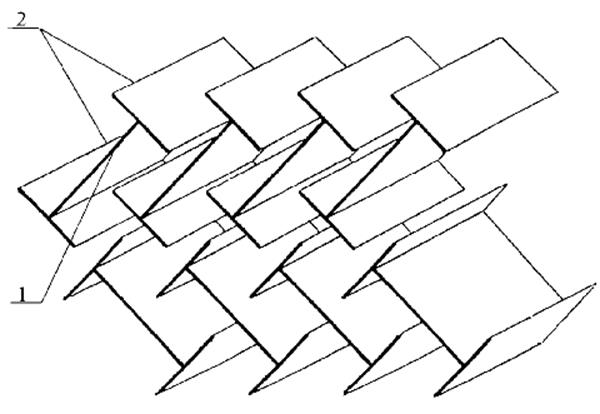

Фетисовым В. И., Хисматуллиным С. Г., Хафизовым Ф. Ш., Фаткуллиным Р. Н., Пановым А. К., Ермиловым Ю. А. и Гумировым Ф. Т. изобретена двутавровая насадка для массообменных аппаратов. Рассматриваемая насадка относится к контактным устройствам массообменных аппаратов, в частности она может быть использована в насадочных колоннах для систем газ – жидкость.

Насадка состоит из горизонтальных рядов продольных прямоугольных пластин. Прямоугольные пластины образуют двутавровый профиль. Угол наклона элементов профиля (стенок 1 и полок 2) к горизонтали составляет 45 градусов. При этом профиль в одном ряду относительно профиля соседнего ряда расположен в противоположном направлении, в результате чего элементы профиля двух соседних рядов образуют продольные ячейки, а торцы стенок 1 профиля образуют щели для прохода фаз. Отношение длин стенки 1 и полки 2 двутаврового профиля равно 1 к 2. Кроме того, кромки стенок 1 двутаврового профиля выполнены зубчатыми. Схема двутавровой насадки представлена на рисунке 8.

1 – стенки профиля; 2 – полки профиля

Рисунок 8 – Схема двутавровой насадки

Рассматриваемая насадка позволяет одновременно использовать эффекты, возникающие в следующих случаях:

1) при струйно-противоточном движении фаз через щель между торцами стенок профиля;

2) при пленочном течении вдоль наклонных полок профиля;

3) при турбулизации фаз в объеме продольных ячеек, образованных стенками и полками соседних профилей.

Подобное сочетание взаимодействий между фазами приводит к интенсификации процесса массопередачи, исключает застойные и свободные области контактной зоны и каналообразование при движении фаз. Данная конструкция насадки обеспечивает равномерность распределения потоков, что является еще одним ее достоинством.

Рассмотренные патенты охватывают вопросы усовершенствования конструкции абсорбционных аппаратов с целью повышения эффективных показателей процесса абсорбции. Это может достигаться за счет увеличения поверхности контакта фаз с помощью разнообразных форм тарелок, насадок или создания псевдоожиженного слоя насадки.

2 Обоснование и описание технологической схемы

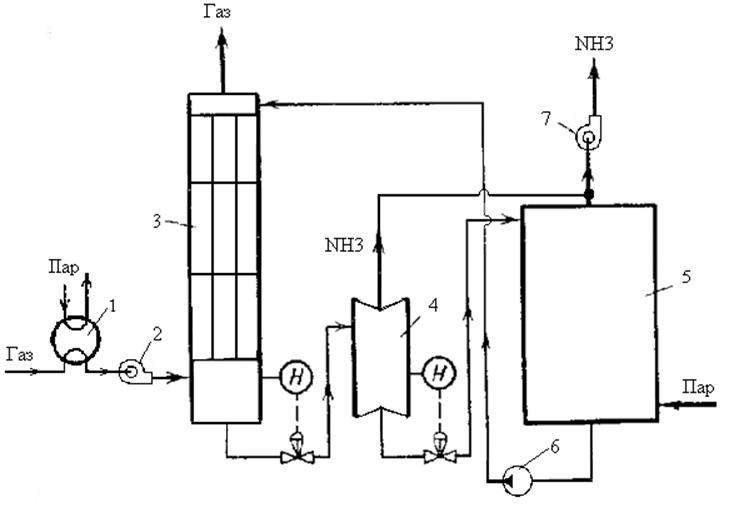

На рисунке 9 представлена запроектируемая абсорбционная установка для улавливания NH3. Приведенная схема предусматривает многократное использование поглотителя и извлечение чистого продукта. Этот вариант экономически выгоден, так как возможно повторное использование дешевого абсорбента и утилизация извлеченного компонента. Для достижения наибольшей степени извлечения NH3 из отработанной жидкости используются такие аппараты, как расширитель и десорбер. В первом аппарате выделение NH3 происходит за счет пониженного атмосферного давления по сравнению с давлением в насадочном абсорбере; во втором – вследствие нагревания воды острым паром.

1 – подогреватель; 2, 7 – вентиляторы; 3 – насадочный абсорбер; 4 – расширитель; 5 –десорбер; 6 – насос

Рисунок 9 –Технологическая схема установки для абсорбции NH3

Газ подают вентилятором 1 в подогреватель 2 для нагрева смеси до 20 °С. Далее газовая смесь поступает в насадочный абсорбер 3, орошаемый водой. Насадочный абсорбер работает при нормальном атмосферном давлении. После абсорбера вода, содержащая поглощенный NH3, поступает в расширитель 4, работающий под низким атмосферным давлением. На этой стадии из воды выделяется часть растворенного в ней NH3. Из расширителя 4 вода поступает в десорбер 4. Десорбцию производят острым паром, и из воды выделяется оставшийся NH3. Регенерированный поглотитель насосом 6 возвращают в верхнюю часть насадочного абсорбера 3. Извлеченный NH3 направляют на дальнейшую утилизацию.

Таким образом, достоинствами выбранной технологической схемы являются многократное использование поглотителя и возможность дальнейшего использования выделенного из раствора продукта. С целью высокой степени извлечения аммиака из поглотителя использованы два метода регенерации – выделение продукта под пониженным давлением и при нагревании раствора.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.