|

на тему: Проектирование коническо-цилиндрического редуктора.

Автор проекта Сопот Д.А.

Специальность (направление) 551300, Электропривод и автоматизация.

Группа ЭМ-44

Руководитель проекта Ванаг Ю.В.

Проект защищен Оценка

|

Техническое задание Ведение |

1 2 |

|

|

1. Обоснование выбора электродвигателя |

2 |

|

|

2.Расчёт зубчатых передач. |

5 |

|

|

2.1Выборматериала для зубчатых колес |

5 |

|

|

2.2 Расчет допускаемых контактных напряжений |

5 |

|

|

2.3Расчет допускаемых напряжений изгиба. |

7 |

|

|

2.4 Расчет допускаемых напряжений при перегрузках |

7 |

|

|

2.5 Определение размеров зубчатых колёс |

8 |

|

|

2.6 Определение ориентировочных размеров редуктора. |

9 |

|

|

2.6.1 Уточнение параметров цилиндрической зубчатой передачи. |

10 |

|

|

2.6.2 Уточнение параметров конической зубчатой передачи. |

11 |

|

|

2.7 Проверка напряжений в зубьях зубчатых передач. |

12 |

|

|

2.7.1 Определение рабочих контактных напряжений. |

12 |

|

|

2.7.2 Определение рабочих напряжений изгиба. |

14 |

|

|

2.7.3 Проверка напряжений при перегрузках. |

16 |

|

|

3. Эскизная компоновка редуктора. |

16 |

|

|

4.Подбор подшипников. |

18 |

|

|

4.1 Расчёт сил, действующих в зацеплении |

20 |

|

|

4.2 Построение расчётных схем валов. |

21 |

|

|

4.3. Подбор подшипников. |

22 |

|

|

4.4. Выбор посадок колец подшипников. |

23 |

|

|

5.Выбор посадок. Расчёт одной посадки. |

23 |

|

|

6.Смазывание и уплотнение.

|

25 25 27 |

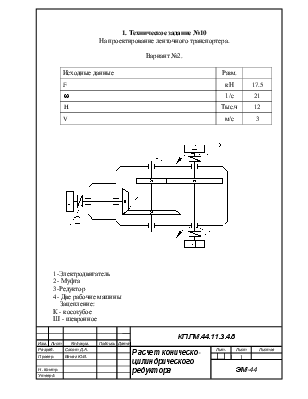

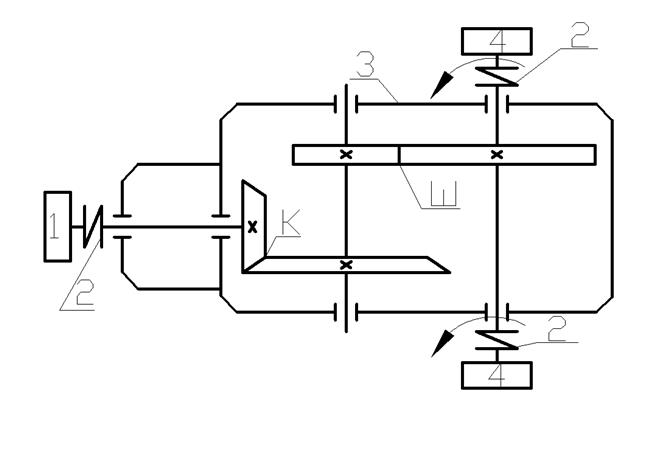

1. Техническое задание №10

На проектирование ленточного транспортера.

Вариант №2.

Исходные данные |

Разм. |

|

|

F |

кН |

17.5 |

|

w |

1/с |

21 |

|

H |

Тыс.ч |

12 |

|

V |

м/с |

3 |

1-Электродвигатель

2- Муфта

3-Редуктор

4- Две рабочие машины

Зацепление:

К - косозубое

Ш - шевронное

1.Обоснование выбора электродвигателя

Рассчитаем КПД редуктора:

![]()

Где ![]() ,

,

![]() ,

, ![]() ,

, ![]()

![]()

Мощность электродвигателя: т.к две рабочие машины, то домножаем на 2

|

|

|

|

|

=31,79кВт |

принимаем 32кВт

Общее передаточное число редуктора:

Где ![]() дано

по условию, а

дано

по условию, а ![]() - стандартная частота, которая

равна следующим значениям: 304.7, 150.8, 101.0, 75.9 рад/с.

- стандартная частота, которая

равна следующим значениям: 304.7, 150.8, 101.0, 75.9 рад/с.

Таким образом:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В соответствии с условием ![]() выбираем в качестве подходящих

выбираем в качестве подходящих ![]() ,

, ![]()

Передаточное отношение быстроходной ступени:

![]()

|

|

|

|

|

|

|

|

Округляем полученные значения в соответствии с ГОСТом:

Ub1=4.6

Ub2=3.3

Находим передаточное число тихоходной ступени:

Округляем полученные значения в соответствии с ГОСТом:

![]()

![]()

Находим крутящий момент на выходном валу:

Крутящий момент на промежуточном валу:

![]()

![]() (w=304.7рад/с)

(w=304.7рад/с)

![]() (w=150.8рад/с)

(w=150.8рад/с)

Крутящий момент на первом валу:

![]()

![]() (w=304.7рад/с)

(w=304.7рад/с)

![]() (w=150,8рад/с)

(w=150,8рад/с)

Полученные данные заносим в таблицу:

|

Название параметра |

Значение параметра |

||

|

Частота вращения двигателя,

|

304.7 |

150.8 |

|

|

Передаточные числа |

Редуктора Uр |

14,5 |

7,2 |

|

Быстроходной ступени Uб |

4.6 |

3.3 |

|

|

Тихоходной ступени Uт |

3,2 |

2,3 |

|

|

Крутящие моменты на валах редуктора |

Быстроходного Т1 |

50,3 |

102,9 |

|

Промежуточного Т2 |

218 |

312 |

|

|

Тихоходного Т3 |

666 |

666 |

|

Определим предварительные размеры редуктора:

![]()

![]() (w=304.7рад/с)

(w=304.7рад/с)

![]() =

=![]() (w=150,8рад/с)

(w=150,8рад/с)

Таким образом, подставляя полученные ранее значения, получаем:

![]()

Приближённо определяем массу G:

![]() , если

, если ![]()

Прибавляем к полученной массе массу двигателя:

![]()

![]()

![]()

Таким образом, выбираем те параметры редуктора, которые соответствуют наименьшей суммарной массе редуктора и двигателя, т.е.:

2.Расчёт зубчатых передач.

2.1. Выбор материала для зубчатых колес

Так как в техническом задании нет особых требований к габаритам передачи, но, желая получить сравнительно небольшие габариты и невысокую стоимость редуктора, выбираем для изготовления колес материал со средними механическими характеристиками.

Быстроходная ступень - сталь 40ХН:

для шестерни термообработка – нормализация, твердость НВш = 250, для колеса термообработка – нормализация, твердость НВк = 220

Тихоходная ступень - сталь 40ХН:

для шестерни термообработка – нормализация, твердость НВш = 250, для колеса термообработка – нормализация, твердость НВк = 220.

2.2. Расчет допускаемых контактных напряжений [sH]

Допускаемые контактные напряжения определим по формуле:

, где SH - коэффициент безопасности (при

поверхностноупрочнённых зубьев SH =1,2);

, где SH - коэффициент безопасности (при

поверхностноупрочнённых зубьев SH =1,2);

sНlimb - предел контактной выносливости, соответствующий базовому числу циклов (при НВ £ 350 sНlimb = 2HBш + 70);

![]() -

коэффициент долговечности, учитывающий влияние срока службы и режима нагрузки

передачи. Принимаем его равным 1.

-

коэффициент долговечности, учитывающий влияние срока службы и режима нагрузки

передачи. Принимаем его равным 1.

Произведение ![]() по ГОСТу

для колёс с d<1000мм. принимаем равным 0.9.

по ГОСТу

для колёс с d<1000мм. принимаем равным 0.9.

Быстроходная ступень:

Рассчитаем предел усталостной прочности:

σHlimb(ш) = 2·НВш + 70 = 2·250 + 70 = 570 МПа;

σHlimb(к) = 2·НВк + 70 = 2·220 + 70 = 510 МПа;

Для не прямозубых передач за допускаемое контактное напряжение рекомендуют принимать условное допускаемое контактное напряжение, определяемое по формуле:

Тихоходная ступень:

Так как для тихоходной ступени были выбраны такие же материалы, как и для быстроходной, то допускаемые контактные напряжения принимают те же значения.

2.3. Расчет допускаемых напряжений изгиба.

где ![]() - предел выносливости при изгибе

(при улучшении

- предел выносливости при изгибе

(при улучшении ![]() ),

),

YR – коэффициент, учитывающий шероховатость поверхности выкружки в основании зуба(при улучшении YR = 1),

KFC – коэффициент, учитывающий характер приложения нагрузки (если передача нереверсивная KFС = 1),

– коэффициент долговечности. Если рассчитанное значение < 1, то принимается равным единице (КFL=1).

– коэффициент долговечности. Если рассчитанное значение < 1, то принимается равным единице (КFL=1).

![]() -коэффициент, учитывающий механическое

упрочнение(

-коэффициент, учитывающий механическое

упрочнение(![]() =1.3)

=1.3)

![]() - коэффициент, учитывающий масштабный

фактор(

- коэффициент, учитывающий масштабный

фактор(![]() =1)

=1)

SF – коэффициент безопасности (SF =2.275).

Быстроходная ступень:

Предел выносливости зубьев при изгибе:

sFlim(ш) = 1,8·НВш = 1,8·250 = 450 Мпа;

sFlim(к) = 1,8·НВк = 1,8·220 = 396 МПа

Тихоходная ступень:

Так как для тихоходной ступени были выбраны такие же материалы, как и для быстроходной, то допускаемые напряжения изгиба принимают те же значения.

1.4. Расчет допускаемых напряжений при перегрузках

Допускаемые напряжения при перегрузках и ограниченном числе нагру-жений определяются по формулам:

![]() ,

,

![]()

![]() - предел

текучести(700)

- предел

текучести(700)

![]()

![]()

2.5 Определение размеров зубчатых колёс.

Размеры шестерней быстроходной и тихоходной ступеней:

Диаметр шестерни быстроходной ступени:

Где ![]() - коэффициент

нагрузки(1.4)

- коэффициент

нагрузки(1.4)

![]() - Коэффициент

ширины зубчатого венца конической передачи

- Коэффициент

ширины зубчатого венца конической передачи

![]() - Коэффициент,

учитывающий угол наклона зуба

- Коэффициент,

учитывающий угол наклона зуба

мм

мм

Диаметр шестерни тихоходной ступени:

Где ![]() - коэффициент

нагрузки(1.3)

- коэффициент

нагрузки(1.3)

![]()

Диаметр колеса тихоходной ступени:

![]()

Диаметр колеса быстроходной ступени:

![]()

2.6. Определение ориентировочных размеров редуктора.

Рассчитаем ширину колёс:

Ширина венца зубчатого колеса:

![]()

Ширина шестерни:

![]()

Внешнее конусное расстояние конической передачи:

мм

мм

Ширина венца конического колеса:

![]() мм

мм

Углы делительных конусов:

![]()

![]()

Диаметры валов редуктора:

Где ![]() - пониженное

допускаемое касательное напряжение для материала вала(20…45МПа)

- пониженное

допускаемое касательное напряжение для материала вала(20…45МПа)

Согласуем этот диаметр с диаметром вала двигателя и принимаем его равным 30 мм.

2.6.1 Уточнение параметров цилиндрической зубчатой передачи.

Определяем межцентровое расстояние:

![]()

Модуль зацепления:

![]()

Согласуем полученное значение с ГОСТом:

![]()

Суммарное число зубьев шестерни и колеса:

Где ![]() - угол

наклона зуба(30°)

- угол

наклона зуба(30°)

Число зубьев шестерни:

Число зубьев колеса:

![]()

Уточняем передаточное число:

![]()

Уточняем угол наклона зуба:

![]()

Степень точности изготовления зубчатых колёс по окружной скорости:

После выбора значения модуля, зная число зубьев, можно уточнить диаметры колёс по формулам:

![]()

![]()

2.6.2 Уточнение параметров конической зубчатой передачи.

Принимаем число зубьев шестерни:

![]()

Определяем число зубьев колеса:

![]()

Модуль зацепления:

![]()

Согласуем полученное значение с ГОСТом:

![]()

Уточняем размеры зубчатых колёс:

![]()

![]()

Внешнее конусное расстояние:

Нормальный модуль зацепления:

Среднее конусное расстояние:

Назначаем степень точности по окружной скорости:

![]()

2.7 Проверка напряжений в зубьях зубчатых передач.

2.7.1 Определение рабочих контактных напряжений.

Быстроходная ступень:

Где KS=25400

![]() - уточнённое

значение коэффициента нагрузки

- уточнённое

значение коэффициента нагрузки

![]()

Где ![]() - степень

точности(8)

- степень

точности(8)

![]()

![]()

Условие прочности выполняется, недогрузка 17%

Тихоходная ступень:

Где KS=16300

![]()

![]() =1

=1

![]()

![]()

Перегрузка 5% , условие прочности выполняется.

2.7.2 Определение рабочих напряжений изгиба.

Быстроходная ступень:

Шестерня:

Где ![]() =1500

=1500

![]() - коэффициент

формы зуба

- коэффициент

формы зуба

![]() - приведённое

число зубьев

- приведённое

число зубьев

![]()

![]()

![]()

![]()

Условие прочности для шестерни выполняется

Колесо:

![]()

![]()

Условие прочности для колеса выполняется.

Тихоходная ступень:

Шестерня:

Где ![]() - коэффициент

формы зуба

- коэффициент

формы зуба

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Условие прочности для шестерни выполняется.

Колесо:

![]()

![]()

Условие прочности для колеса выполняется.

2.7.3 Проверка напряжений при перегрузках.

Контактные напряжения при перегрузках:

Где

Быстроходная ступень:

![]()

Тихоходная ступень:

![]()

Напряжения изгиба при перегрузках:

Быстроходная ступень:

Для шестерни:

![]()

Для колеса:

![]()

Тихоходная ступень:

Для шестерни:

![]()

Для колеса:

![]()

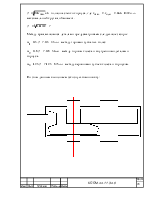

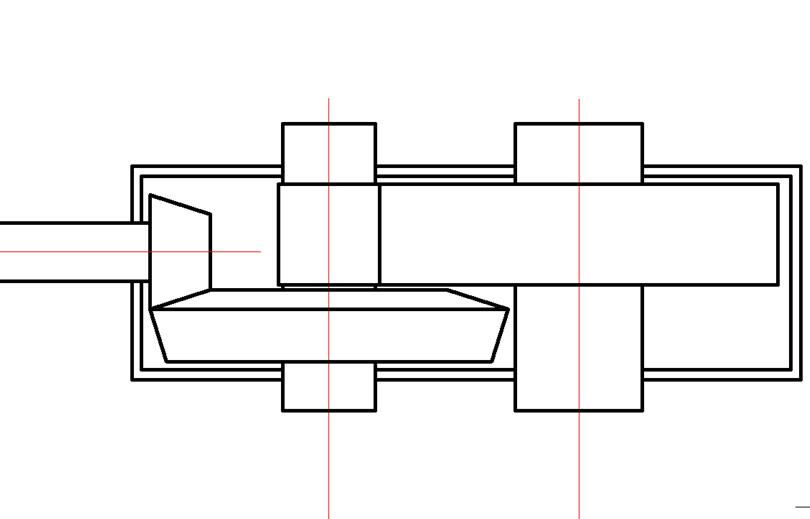

3. Эскизная компоновка редуктора.

Для того, чтобы выполнить эскизную компоновку редуктора, необходимо рассчитать некоторые размеры:

![]() -

толщина стенки корпуса, где

-

толщина стенки корпуса, где ![]() максимальный крутящий момент.

максимальный крутящий момент.

![]()

Между вращающимися деталями предусматриваем следующие зазоры:

![]() - между

торцами зубчатых колёс

- между

торцами зубчатых колёс

![]() - между

торцом колеса и внутренними деталями корпуса.

- между

торцом колеса и внутренними деталями корпуса.

![]() - между

вершинами зубьев колеса и корпусом.

- между

вершинами зубьев колеса и корпусом.

По этим данным выполняем эскизную компоновку:

4. Подбор подшипников.

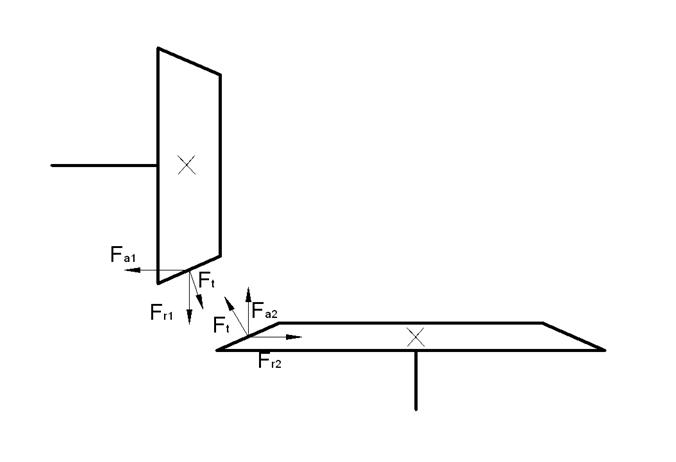

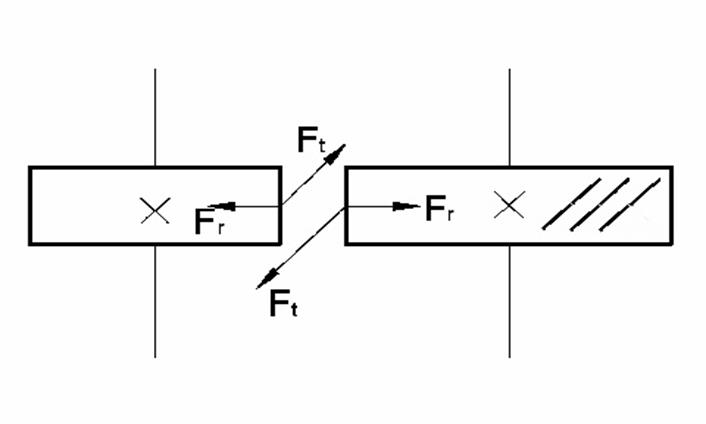

4.1 Расчёт сил, действующих в зацеплении

Быстроходная ступень:

-

окружная сила.

-

окружная сила.

-

осевая сила

-

осевая сила

Где ![]() -

угол зацепления,

-

угол зацепления, ![]() - угол наклона зуба.

- угол наклона зуба.

- радиальная

сила.

- радиальная

сила.

![]()

![]()

Тихоходная ступень:

- окружная

сила

- окружная

сила

-

радиальная сила

-

радиальная сила

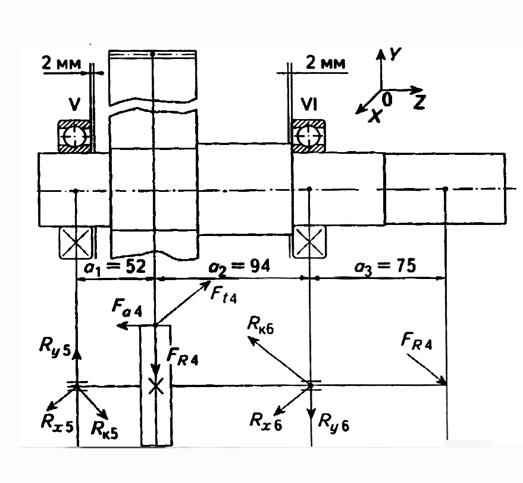

4.2 Построение расчётных схем валов.

Предварительно выбираем шариковые радиальные однорядные подшипники лёгкой серии по ГОСТ 8338-75. Обозначение подшипника 209.

Величина консольной нагрузки:

![]()

Окружная сила действует в

плоскости XOZ:

Проверка: ![]()

В плоскости YOZ действует

радиальная и осевая силы:

Проверка: ![]()

В плоскости действия

консольной нагрузки: ![]()

![]()

Проверка: ![]()

4.3. Подбор подшипников.

Оцениваем суммарные реакции в опорах:

Согласно схеме нагружения вала осевую нагрузку воспринимает пятая

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.