одного положения в другое потребуется много времени.

Поворотный привод используется с обгонной муфтой. Это позволяет иметь поворот стола на 360º. Стол должен иметь зажимное устройство, предотвращающее его проворачивание при сверлении.

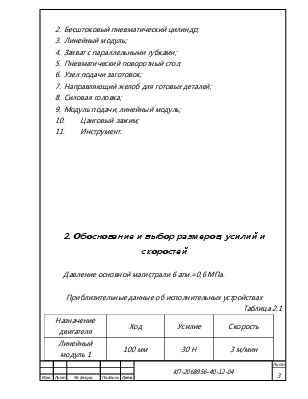

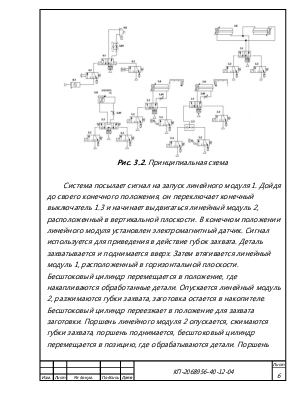

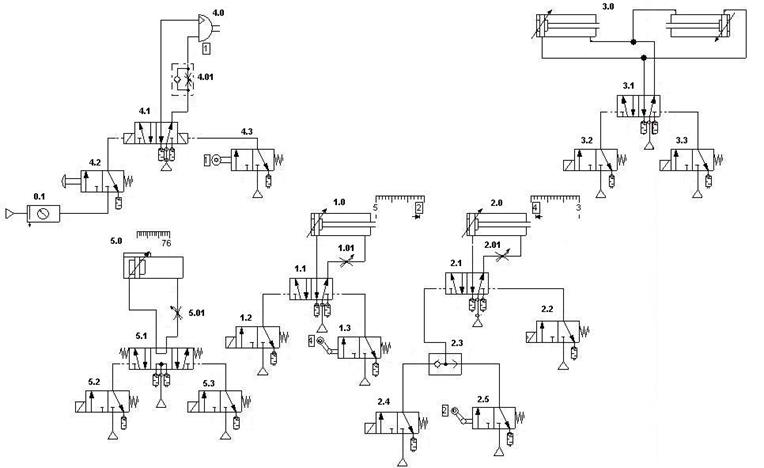

3. Циклограмма перемещений и принципиальная схема

Рис.3.1. Циклограмма перемещений

Рис.3.1. Циклограмма перемещений

Циклограмма перемещений приводов устройства (рис. 3.1) представлена в пошаговой форме. Первый шаг – начало цикла. После того как придет сигнал из системы управления о том, что заготовки прошли процесс обработки, поворотный привод 4.0 проворачивает стол на 90º (рис.3.2). Наехав на концевой выключатель 4.3 привод реверсируется.Электромагнитный датчик фиксирует поворот и посылает в систему управления импульс.

Рис. 3.2. Принципиальная схема

Система посылает сигнал на запуск линейного модуля 1. Дойдя до своего конечного положения, он переключает конечный выключатель 1.3 и начинает выдвигаться линейный модуль 2, расположенный в вертикальной плоскости. В конечном положении линейного модуля установлен электромагнитный датчик. Сигнал используется для приведения в действие губок захвата. Деталь захватывается и поднимается вверх. Затем втягивается линейный модуль 1, расположенный в горизонтальной плоскости. Бесштоковый цилиндр перемещается в положение, где накапливаются обработанные детали. Опускается линейный модуль 2, разжимаются губки захвата, заготовка остается в накопителе. Бесштоковый цилиндр переезжает в положение для захвата заготовки. Поршень линейного модуля 2 опускается, сжимаются губки захвата, поршень поднимается, бесштоковый цилиндр перемещается в позицию, где обрабатываются детали. Поршень линейного модуля 1 выдвигается, после этого выдвигается поршень модуля 2, разжимается захват, оставляя заготовку в патроне стола. Система возвращается в исходное положение и ждет, пока обработаются детали.

4. Расчет параметров сталкивающего цилиндра

ТЕОРЕТИЧЕСКОЕ УСИЛИЕ

Усилие на поршне при выдвижении:

После преобразования получаем:

Для данных условий должен быть выбран диаметр не менее 40 мм, т.к. длина перемещения составляет 400 мм. Цилиндр большего диаметра будет развивать дополнительное усилие для преодоления сил трения.

ТРЕБУЕМОЕ УСИЛИЕ

Требуемое усилие зависит от массы нагрузки, угла перемещения или подъема, трения, рабочего давления и полезной площади поршня.

Нагружающее усилие складывается из веса нагрузки, силы трения F, представляющей собой коэффициент трения, умноженный на вес, и сил инерции, обусловленных требуемым ускорением. Масса проявляет себя в виде нагрузки, которая равна ее весу при перемещении по вертикали.

КОЭФФИЦИЕНТ НАГРУЗКИ

Коэффициент нагрузки L0 находим по таблице:

Коэффициент нагрузки

Таблица 4.1

|

Æ |

т ,(kg) |

↑ |

Ð60° |

Ð45° |

Ð30° |

|

||||

|

m0.01 |

m 0.2 |

m0.01 |

m 0.2 |

m0.01 |

m 0.2 |

m0.01 |

m0.2 |

|||

|

25 |

100 |

- |

- |

- |

- |

- |

- |

- |

4 |

80 |

|

50 |

- |

- |

- |

- |

- |

- |

- |

2.2 |

40 |

|

|

25 |

- |

(87.2) |

(96.7) |

71.5 |

84.9 |

50.9 |

67.4 |

1 |

20 |

|

|

12.5 |

51.8 |

43.6 |

48.3 |

35.7 |

342.5 |

25.4 |

33.7 |

0.5 |

10 |

|

|

32 |

180 |

- |

- |

- |

- |

4.4 |

87.8 |

|||

|

90 |

- |

- |

- |

- |

2.2 |

43.9 |

||||

|

45 |

- |

(95.6) |

- |

78.4 |

(93.1) |

55.8 |

73.9 |

1.1 |

22 |

|

|

22.5 |

54.9 |

47.8 |

53 |

39.2 |

46.6 |

27.9 |

37 |

0.55 |

11 |

|

|

40 |

250 |

- |

- |

- |

- |

- |

- |

- |

3.9 |

78 |

|

125 |

- |

- |

- |

- |

- |

(99.2) |

- |

2 |

39 |

|

|

65 |

- |

- |

- |

72.4 |

(86) |

51.6 |

68.3 |

1 |

20.3 |

|

|

35 |

54.6 |

47.6 |

52.8 |

39 |

46.3 |

27.8 |

36.8 |

0.5 |

10.9 |

|

|

50 |

400 |

- |

- |

- |

- |

4 |

79.9 |

|||

|

200 |

- |

- |

- |

- |

- |

2 |

40 |

|||

|

100 |

- |

(87) |

(96.5) |

71.3 |

84.8 |

50.8 |

67.3 |

1 |

20 |

|

|

50 |

50 |

43.5 |

48.3 |

35.7 |

42.4 |

25.4 |

33.6 |

0.5 |

0 |

|

|

63 |

650 |

_ |

- |

- |

- |

4.1 |

81.8 |

|||

|

300 |

- |

- |

- |

- |

1.9 |

37.8 |

||||

|

150 |

(94.4) |

82.3 |

(91.2) |

67.4 |

80.1 |

48 |

63.6 |

0.9 |

18.9 |

|

|

75 |

47.2 |

41.1 |

45.6 |

33.7 |

40.1 |

24 |

31.8 |

0.5 |

9.4 |

|

|

80 |

1000 |

_ |

_ |

_ |

_ |

3.9 |

78.1 |

|||

|

500 |

- |

- |

- |

- |

2 |

39 |

||||

|

250 |

(97.6) |

85 |

(94.3) |

69.7 |

82.8 |

49.6 |

65.7 |

1 |

19.5 |

|

|

125 |

48.8 |

42.5 |

47.1 |

34.8 |

41.4 |

24.8 |

32.8 |

0.5 |

9.8 |

|

|

100 |

1600 |

- |

- |

- |

- |

4 |

79.9 |

|||

|

800 |

- |

- |

- |

- |

2 |

40 |

||||

|

400 |

- |

(87) |

(96.5) |

71.4 |

84.4 |

50.8 |

67.3 |

1 |

20 |

|

|

200 |

50 |

43.5 |

48.3 |

35.7 |

42.2 |

25.4 |

33.6 |

0.5 |

10 |

|

Коэффициент нагрузки цилиндра не должен превышать 85%.

РЕГУЛИРОВАНИЕ СКОРОСТИ

Ограничение расхода сжатого воздуха на выхлопе создает пневматическую нагрузку, которая зависит от скорости поршня. Любое увеличение скорости поршня увеличивает и силу противодействия. Эта сила ограничивает и стабилизирует скорость поршня. Чем выше пневматическая составляющая общей нагрузки, тем надежнее она будет стабилизировать скорость поршня.

Если коэффициент нагрузки составляет 50%, колебания механической нагрузки уже не будут заметно влиять на скорость поршня.

Необходимо отметить, что для точного регулирования скорости пропускная способность трубопровода должна быть намного выше, чем пропускная способность дросселя с обратным клапаном (регулятора скорости). Если диаметр трубы слишком мал, то расход сжатого воздуха в значительной степени будет ограничен самой трубой, а изменение положения иглы дросселя не будет существенно влиять на скорость.

РАСХОД СЖАТОГО ВОЗДУХА И ЕГО ПОТРЕБЛЕНИЕ

На практике различают два вида потребления воздуха в пневматическом цилиндре или в пневматической системе.

Первый вид потребления воздуха представляет собой среднее потребление сжатого воздуха в час, т.е. величину, используемую для расчета затрат энергии как части стоимости затрат на изготовление продукции, а также для оценки необходимой мощности компрессора и расчета магистрали сжатого воздуха.

Второй вид потребления воздуха представляет собой величину пикового потребления в пневмоцилиндре, которая необходима для правильного определения размерных параметров управляющего распределителя и соединительных трубопроводов или же пикового потребления в системе в целом, чтобы можно было подобрать блок подготовки воздуха и подводящие воздуховоды с необходимыми размерами.

Потребление воздуха в подъемном модулеу определяется следующим выражением:

, где

, где

D– диаметр поршня;

l– длина хода;

n– число одинарных ходов в минуту;

![]() – атмосферное давление;

– атмосферное давление;

![]() – давление в

цилиндре.

– давление в

цилиндре.

;

;

Для определения пикового расхода

умножим теоретический расход ![]() на 1.4,представляющий

собой эмпирический коэффициент, полученный в результате большого количества

практических испытаний.

на 1.4,представляющий

собой эмпирический коэффициент, полученный в результате большого количества

практических испытаний.

;

;

Этот расход определяет параметры блока подготовки воздуха.

5. Выбор аппаратуры

Пневмодвигатели

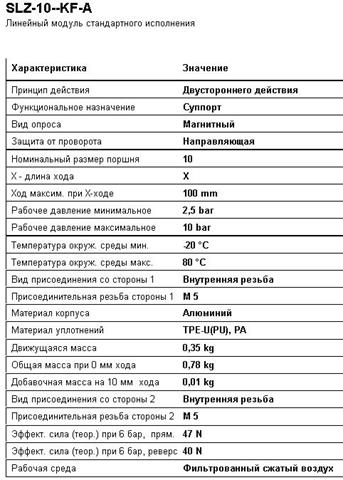

1. Линейный модуль 1.0

Рис. 5.1. Линейный модуль

SLZ-10--KF-A

2.

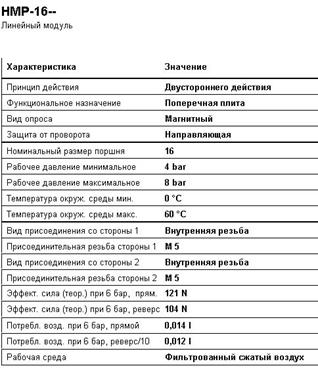

Линейный модуль 2.0

2.

Линейный модуль 2.0

Рис. 5.2. Линейный модуль

HMP-16-

3.

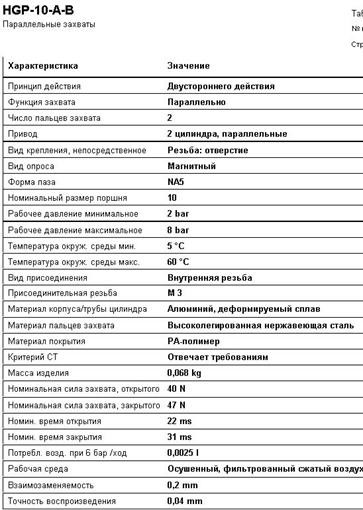

Захват с параллельными губками 3.0

3.

Захват с параллельными губками 3.0

Рис. 5.3. Параллельный захват

HGP-10-A-B

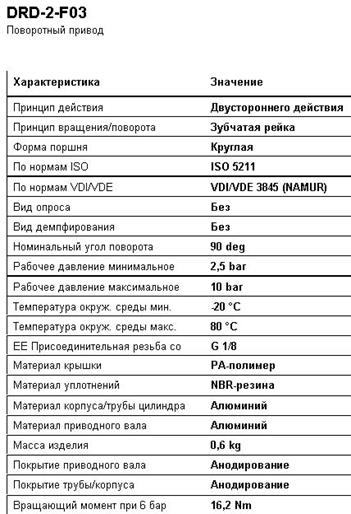

4. Поворотный модуль 3.0

Рис. 5.4. Поворотный привод

DRD-2-F03

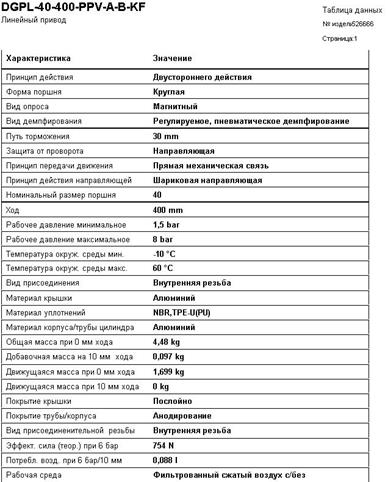

5. Бесштоковый цилиндр 5.0

5. Бесштоковый цилиндр 5.0

Рис. 5.5. Линейный привод

DGPL-40-400-PPV-A-B-KF

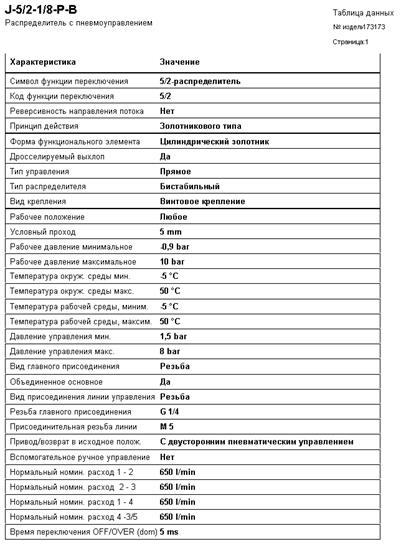

Распределители

1. Распределители 1.1, 2.1

Рис. 5.6. Распределитель J-5/2-1/4-P-B

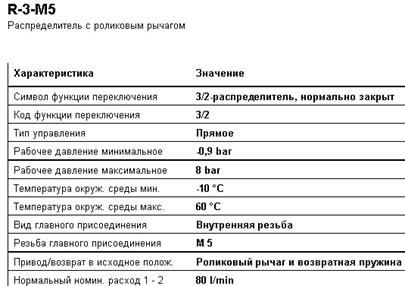

2. Распределитель 4.3

2. Распределитель 4.3

Рис. 5.7. Распределитель R-3-M5

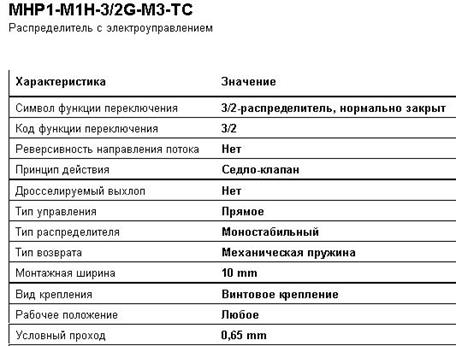

3. Распределители 1.2, 2.2, 2.4, 5.3, 5.4

Рис. 5.8. Распределитель

MHP1-M1H-3/2G-M3-TC

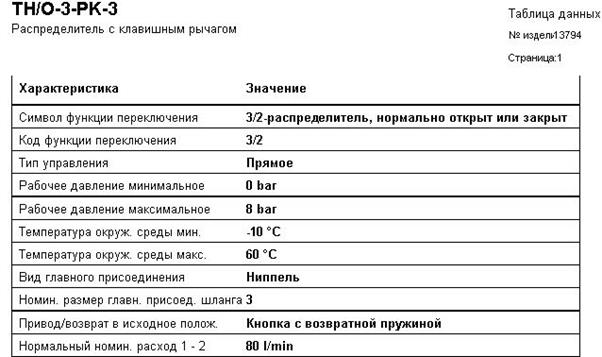

4. Пневмокнопка 4.2

4. Пневмокнопка 4.2

Рис. 5.9. Пневмокнопка

TH/O-3-PK-3

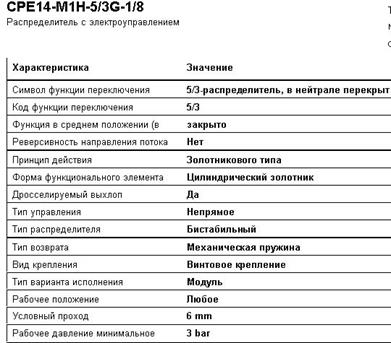

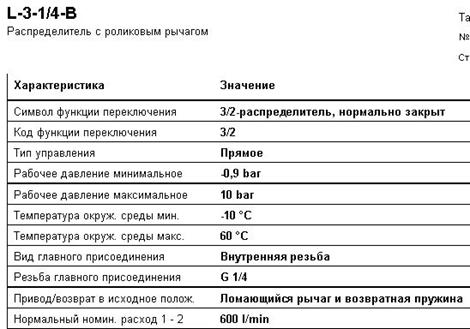

5. Распределитель 5.1

Рис. 5.10. Распределитель

CPE14-M1-H-5/3G-1/8

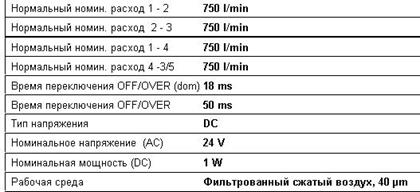

6. Распределители 1.3, 2.5

Рис. 5.11. Распределитель

L-3-1/4-B

Пневматические принадлежности

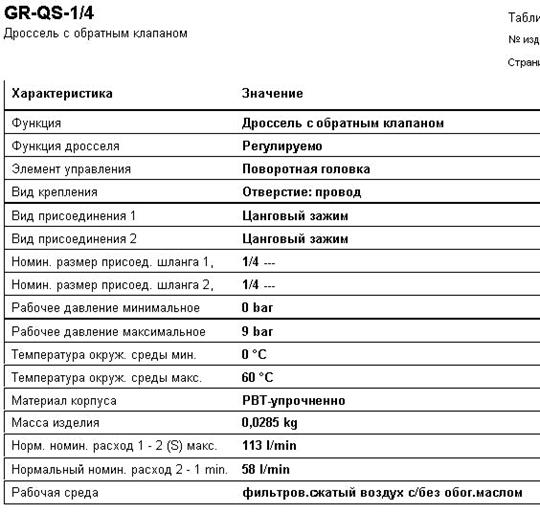

1. Дроссель с обратным клапаном

4.01

1. Дроссель с обратным клапаном

4.01

Рис. 5.12. Дроссель GR-QS-1/4

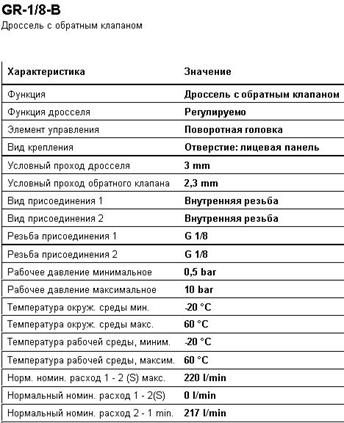

2. Дроссели

1.01, 2.01, 5.01

2. Дроссели

1.01, 2.01, 5.01

Рис. 5.13. Дроссель

GR-1/8-B

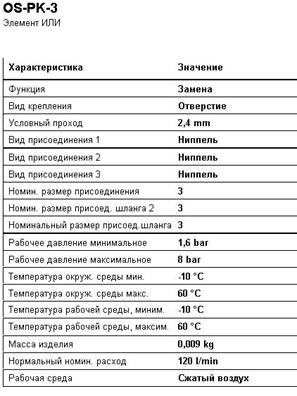

3. Элемент «Или»

2.3

3. Элемент «Или»

2.3

Рис. 5.14. Логический элемент «Или»

OS-PK-3

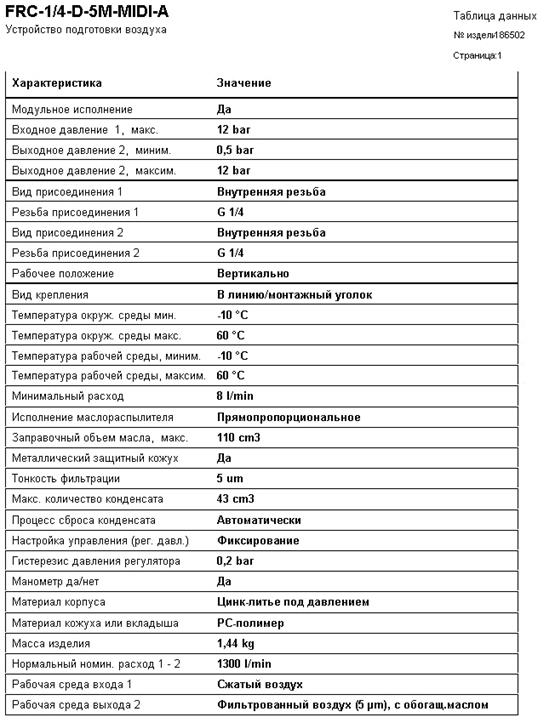

4. Блок подготовки воздуха 0.1

Рис. 5.15. Блок подготовки

воздуха

FRC-1/4-D-5М-MIDI-А.

6. Вывод

В ходе работы мы научились анализировать технологические процессы, составлять временные диаграммы для этих процессов и по ним составлять принципиальные пневматические схемы. Изучили особенности работы пневматических схем. Выбрали рабочие параметры пневматических устройств (усилия, скорости). По ним подобрали аппаратуру. Промоделировали схему в программе, разработанной фирмой FESTOFLUID-SIM 3-Demo (рис. 6.1). Схема работала без погрешностей и сбоев. Преимуществом данной схемы является ее гибкость, простота и малое количество пневматических

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.