1. Эскиз объекта управления. Описание технологического процесса

На машине для литья под давлением имеется 2 вида операций, которые, по возможности, должны выполняться автоматически: установка в форму металлических стержней (вставка) и удаление готовых деталей. Для решения последней задачи можно применять линейные модули с соответствующими длинами ходов. Также можно использовать поворотные модули, как показано на рисунке (Рис. 1.1.). После открытия формы деталь можно захватить с помощью вакуумного захвата или захвата с губками. Шарнирный рычаг закреплен на станине так, что вращающий модуль воспринимает только вращающий момент и не воспринимает никаких осевых или опрокидывающих нагрузок. Привод 2 четырехзвенника 1 предназначен для удаления формы.

Рис. 1.1. Устройство для деталей с машины для литья под давлением

1) Рычаг четырехзвенника;

2) Пневматический цилиндр;

3) Линейный модуль для удаления формы;

4) Форма для заливки металла;

5) Направляющая;

6) Поворотный привод;

7) Отлитая деталь;

8) Наклонный лист;

9) Транспортер для удаления готовых деталей;

10) Упорный подшипник;

11) Ось поворота;

2. Обоснование и выбор размеров, усилий и скоростей

Давление основной магистрали 6 атм.=0,6 МПа.

Приблизительные данные об исполнительных устройствах

Таблица 2.1

|

Назначение двигателя |

Ход |

Усилие |

Скорость |

|

Линейный модуль |

200 мм |

300 Н |

2 м/мин |

|

Поворотный двигатель |

90 º |

10 Н/м |

10 об/мин |

|

Пневмоцилиндр |

50 мм |

100 Н/м |

3 м/мин |

Линейный модуль преодолевает силы трения в направляющих формы. Форма обладает большой массой, следовательно, и большой инертностью. Скорость открытия формы должна быть маленькой.

Поворотный двигатель преодолевает момент инерции четырехзвенника с пневмоцилиндром и заготовкой, а также трение в подшипниках и в зубчатом зацеплении. Угловое ускорение должно быть как можно меньшим.

Пневмоцилиндр преодолевает силы трения в четырехзвеннике, а также силы тяжести заготовки и вакуумного захвата.

3. Циклограмма перемещений и принципиальная схема

Рис.3.1. Циклограмма перемещений

Циклограмма перемещений приводов устройства (рис. 3.1)представлена в пошаговой форме. Первый шаг – начало цикла. При нажатии на кнопку 1.4 происходит переключение распределителя 1.1, начинает движение линейный модуль 1.0. Не дожидаясь сигнала «Старт» пневматический цилиндр 2.0 поднимает вакуумный захват через рычаги четырехзвенника.

Дойдя до концевого выключателя 1.6, линейный модуль реверсируется, переключая при этом распределитель 3.1, который включает поворотный привод. Дойдя до своего крайнего положения, он переключит распределитель 2.2. Этот сигнал используется для включения вакуумного захвата и реверсирования пневмоцилиндра.

Дойдя до своего крайнего положения, пневмоцилиндр переключит распределитель 2.4 и реверсируется. Когда он поднимется, в нижней полости поднимется давление, откроется клапан последовательности и вместе с сигналом, приходящим с захвата, переключат распределитель 3.1. При этом повернется привод 3.0.

По достижении своего крайнего положения поворотный двигатель переключит распределитель 4.1. Выключится вакуумный захват, отливка упадет на транспортер.

Начало нового цикла начинается после сигнала, приходящего с электронного устройства, управляющего всем процессом литья. Этот сигнал заменен при моделировании на пневмокнопку 1.4.

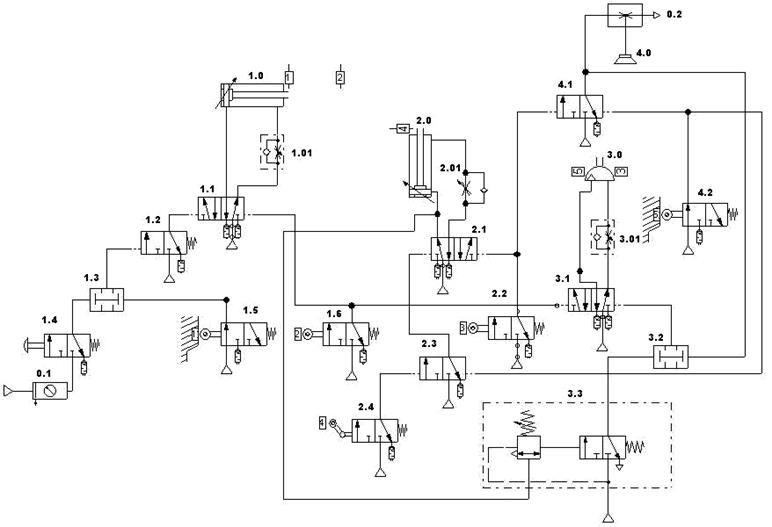

Рис. 3.2. Приципиальная схема

4. Расчет параметров линейного модуля

ТЕОРЕТИЧЕСКОЕ УСИЛИЕ

Усилие на поршне при выдвижении:

После преобразования получаем:

Для данных условий должен быть выбран диаметр 100 мм. Цилиндр большего диаметра будет развивать дополнительное усилие для преодоления сил трения.

ТРЕБУЕМОЕ УСИЛИЕ

Требуемое усилие зависит от массы нагрузки, угла перемещения или подъема, трения, рабочего давления и полезной площади поршня.

Нагружающее усилие складывается из веса нагрузки, силы трения F, представляющей собой коэффициент трения, умноженный на вес, и сил инерции, обусловленных требуемым ускорением. Масса проявляет себя в виде нагрузки, которая равна ее весу при перемещении по вертикали.

КОЭФФИЦИЕНТ НАГРУЗКИ

Коэффициент нагрузки L0 находим по таблице:

Коэффициент нагрузки

Табл. 4.1

|

Æ |

т ,(kg) |

↑ |

Ð60° |

Ð45° |

Ð30° |

|

||||

|

m0.01 |

m 0.2 |

m0.01 |

m 0.2 |

m0.01 |

m 0.2 |

m0.01 |

m0.2 |

|||

|

25 |

100 |

- |

- |

- |

- |

- |

- |

- |

4 |

80 |

|

50 |

- |

- |

- |

- |

- |

- |

- |

2.2 |

40 |

|

|

25 |

- |

(87.2) |

(96.7) |

71.5 |

84.9 |

50.9 |

67.4 |

1 |

20 |

|

|

12.5 |

51.8 |

43.6 |

48.3 |

35.7 |

342.5 |

25.4 |

33.7 |

0.5 |

10 |

|

|

32 |

180 |

- |

- |

- |

- |

4.4 |

87.8 |

|||

|

90 |

- |

- |

- |

- |

2.2 |

43.9 |

||||

|

45 |

- |

(95.6) |

- |

78.4 |

(93.1) |

55.8 |

73.9 |

1.1 |

22 |

|

|

22.5 |

54.9 |

47.8 |

53 |

39.2 |

46.6 |

27.9 |

37 |

0.55 |

11 |

|

|

40 |

250 |

- |

- |

- |

- |

- |

- |

- |

3.9 |

78 |

|

125 |

- |

- |

- |

- |

- |

(99.2) |

- |

2 |

39 |

|

|

65 |

- |

- |

- |

72.4 |

(86) |

51.6 |

68.3 |

1 |

20.3 |

|

|

35 |

54.6 |

47.6 |

52.8 |

39 |

46.3 |

27.8 |

36.8 |

0.5 |

10.9 |

|

|

50 |

400 |

- |

- |

- |

- |

4 |

79.9 |

|||

|

200 |

- |

- |

- |

- |

- |

2 |

40 |

|||

|

100 |

- |

(87) |

(96.5) |

71.3 |

84.8 |

50.8 |

67.3 |

1 |

20 |

|

|

50 |

50 |

43.5 |

48.3 |

35.7 |

42.4 |

25.4 |

33.6 |

0.5 |

0 |

|

|

63 |

650 |

_ |

- |

- |

- |

4.1 |

81.8 |

|||

|

300 |

- |

- |

- |

- |

1.9 |

37.8 |

||||

|

150 |

(94.4) |

82.3 |

(91.2) |

67.4 |

80.1 |

48 |

63.6 |

0.9 |

18.9 |

|

|

75 |

47.2 |

41.1 |

45.6 |

33.7 |

40.1 |

24 |

31.8 |

0.5 |

9.4 |

|

|

80 |

1000 |

_ |

_ |

_ |

_ |

3.9 |

78.1 |

|||

|

500 |

- |

- |

- |

- |

2 |

39 |

||||

|

250 |

(97.6) |

85 |

(94.3) |

69.7 |

82.8 |

49.6 |

65.7 |

1 |

19.5 |

|

|

125 |

48.8 |

42.5 |

47.1 |

34.8 |

41.4 |

24.8 |

32.8 |

0.5 |

9.8 |

|

|

100 |

1600 |

- |

- |

- |

- |

4 |

79.9 |

|||

|

800 |

- |

- |

- |

- |

2 |

40 |

||||

|

400 |

- |

(87) |

(96.5) |

71.4 |

84.4 |

50.8 |

67.3 |

1 |

20 |

|

|

200 |

50 |

43.5 |

48.3 |

35.7 |

42.2 |

25.4 |

33.6 |

0.5 |

10 |

|

Коэффициент нагрузки цилиндра не должен превышать 85%.

РЕГУЛИРОВАНИЕ СКОРОСТИ

Ограничение расхода сжатого воздуха на выхлопе создает пневматическую нагрузку, которая зависит от скорости поршня. Любое увеличение скорости поршня увеличивает и силу противодействия. Эта сила ограничивает и стабилизирует скорость поршня. Чем выше пневматическая составляющая общей нагрузки, тем надежнее она будет стабилизировать скорость поршня.

Если коэффициент нагрузки составляет 50%, колебания механической

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.