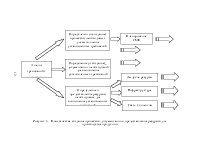

результаты (О); 2) организация исполнения, обобщение результатов, подготовка и обоснование проектов решений, ответственность за своевременность и качество их подготовки (О); 3) участие в подготовке в рамках своей компетенции, исполнение принятого решения, ответственность за обоснованность своих предложений и за своевременность и качество исполнения в рамках своей компетенции (D).

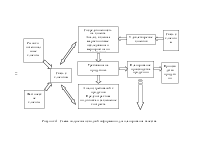

Рисунок 9 - Организационно-структурная схема обеспечения качества на предприятии

При разработке вопросов улучшения качества продукции необходимо:

– собрать данные, характеризующие качество выпускаемой продукции. Для сбора данных целесообразно использовать контрольные листки;

– проанализировать данные с использованием семи инструментов управления качеством (диаграммы Парето, диаграммы Исикавы и др.);

– выявить причины возникновения выпуска дефектной продукции и факторы, влияющие на качество;

– разработать мероприятия по улучшению качества продукции (листок планирования);

– разработать матрицу распределения полномочий и ответственности для выполнения плана по улучшению качества продукции.

Объем раздела 5 – 10 страниц печатного текста.

Данные о несоответствующей продукции заносятся в контрольный листок по результатам работы каждой смены, что позволяет оценить эффективность работы каждой смены.

Форма бланка контрольного листка должна быть простой, чтобы не затруднять его заполнение, чтение, проверку, а также удобной для суммирования и анализа данных.

Данные о несоответствующей продукции ЭСПЦ за октябрь 2002 г. приведены в таблице 2. Данные для построения диаграммы Парето приведены в таблице 3.

По данным, приведенным в таблице 3, построим диаграмму Парето (рисунок 10).

Анализ представленной диаграммы показывает, что дефекты группы А – расслой и жидкий шлак составляют 72,2 %. Следовательно, с устранения именно этих несоответствий следует начинать работу по обеспечению качества. Для этого необходимо выявить факторы, влияющие на возникновение этих несоответствий.

Так как природа возникновения дефекта «жидкий шлак» нам не известна, то будем анализировать дефект расслой. Расслой – внутренний дефект слитка, возникающий на этапе раскисления.

Целью процесса раскисления стали является удаление из жидкого металла избыточного кислорода. Растворимость кислорода в чистом железе при температуре 1600 0С составляет 0,23 %. При понижении температуры растворимость кислорода в железе падает, и в твердом g-Fe содержание растворенного кислорода составляет всего 0,002 – 0,003 %. Избыточный, по сравнению с этим содержанием кислород выпадает в виде легкоплавких соединений оксида железа с другими окислами и сульфидами по границам зерен, что приводит к явлению краснолома – образованию трещин, при температурах горячей механической обработки металла.

Таблица 2 – Вид контрольного листка

|

Число |

1 |

2 |

3 |

4 |

Итого за месяц |

||||||||

|

Смена |

1 |

2 |

3 |

4 |

1 |

2 |

3 |

4 |

1 |

2 |

3 |

4 |

|

|

Вид дефекта |

Количество дефектов, т |

||||||||||||

|

Трещина |

0 |

||||||||||||

|

Расслой |

229 |

||||||||||||

|

Плена |

3 |

||||||||||||

|

Жидкий шлак |

108 |

||||||||||||

|

Недоливки с коротышей |

0 |

||||||||||||

|

Рвань |

59 |

||||||||||||

|

Рыхлость |

50 |

||||||||||||

|

Пояс |

0 |

||||||||||||

|

Усадка |

18 |

||||||||||||

|

Итого |

467 |

||||||||||||

Таблица 3 – Данные для построения диаграммы Парето

|

Виды несоответствий |

Количество несоответствий |

Суммарное количество несоответствий |

Процентное соотношение несоответствий по видам |

Кумулятивный процент несоответствий |

|

Расслой |

229 |

229 |

49,0 |

49,0 |

|

Жидкий шлак |

108 |

337 |

23,1 |

72,2 |

|

Рвань |

59 |

396 |

12,6 |

84,8 |

|

Рыхлость |

50 |

446 |

10,7 |

95,5 |

|

Усадка |

18 |

464 |

3,9 |

99,4 |

|

Плена |

3 |

467 |

0,6 |

100,0 |

|

ИТОГО |

467 |

100,0 |

В результате реакции 2С + О2= 2СО в металле могут остаться пузыри, нарушающие сплошность металла. При нормальной продувке в жидком низкоуглеродистом металле содержание растворенного кислорода достигает 0,05 – 0,09 %, что значительно больше равновесного содержания кислорода в твердом металле, следовательно, необходимо раскислять металл, удаляя избыточный кислород. Металл раскисляют, добавляя в него предварительно прокаленные и подогретые ферросплавы и алюминий, а также продувают инертными газами.

1,2 – группа А (значительные дефекты); 3,4 – группа Б (малозначительные

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.