Технические требования (задание)

на разработку и создание системы управления

главной вентиляторной установкой

с вентиляторами ВО-24К

Новосибирск – 2004

1. Назначение системы управления вентиляторной установкой – управление оборудованием главной вентиляторной установки (ГВУ).

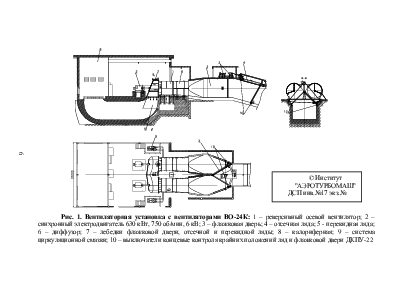

Главная вентиляторная установка (см. рис.1) состоит из: двух реверсивных осевых вентиляторов 1 с синхронными электродвигателями (630 кВт, 750 об/мин, 6 кВ) 2 , флажковой двери 3, отсечной ляды 4, перекидной ляды 5, диффузора 6, лебедок флажковой двери, перекидной и отсечной ляды 7, калориферной 8, система циркуляционной смазки подшипников ротора вентилятора 9.

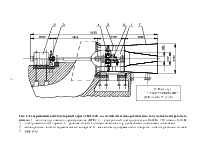

В состав вентагрегата (см. рис.2) входят: вентилятор главного проветривания (ВГП) 1, синхронный электродвигатель (750 об/мин, 630 кВт, 6 кВ) 2, механизм поворота на ходу лопаток рабочего колеса (ЛРК) 6, тормозное устройство 3, рабочее колесо с поворотными на ходу сдвоенными листовыми лопатками 4, неповоротные лопатки спрямляющего аппарата 5 и диффузора 7.

Управление механизмом поворота ЛРК осуществляется серийно выпускаемым реверсивным исполнительным механизмом электрическим однооборотным типа МЭО-4000/67, оснащенным асинхронным трехфазным электродвигателем с короткозамкнутым ротором, мощностью 0,7 кВт.

Привод тормозного устройства осуществляется электрогидравлическим исполнительным механизмом ТЭ-80М завода ТЭМЗ. Циркуляционную смазку подшипников ротора 9 (см. рис.1) каждого вентилятора обеспечивает система циркуляционной смазки, состоящая из рабочего и резервного маслонасоса. Мощность электродвигателя маслонасоса системы смазки составляет 1,1 кВт.

Для электропривода флажковой двери, перекидной ляды входной коробки и отсекающей ляды используются три лебедки усилием 2 т. Мощность электродвигателя лебедки 5,5 кВт. Контроль крайних положений ляд и флажковой двери осуществляется магнитными концевыми выключателями 10 (см.рис.1) ДКПУ-22.

Управление вентиляторной установкой осуществляется по «Технологическим алгоритмам…», разрабатываемым Заказчиком, согласованным с Потребителем.

2. Режимы работы ГВУ

2.1. Основной режим работы ГВУ (нагнетание) обеспечивается настройкой начального положения ЛРК вентилятора при их монтаже.

2.2. В аварийном режиме проветривания шахты вентагрегат должен обеспечивать максимальную производительность при прямом или реверсивном направлении подачи воздуха.

3. Технические требования к системе управления

3.1. Система управления должна обеспечивать:

3.1.1. Управление режимами работы и автоматическое регулирование (стабилизацию) производительности вентилятора на ходу поворотом ЛРК по сигналу задания от диспетчера.

3.1.2. Управление исполнительным механизмом тормозного устройства и системой циркуляционной смазки в автоматическом режиме.

3.1.3. Управление электроприводом флажковой двери, перекидной ляды входной коробки и отсекающей ляды по заданному технологическому алгоритму.

3.1.4. Прием и исполнение команд управления оборудованием ГВУ, поступающих с пульта оператора ВГП и по цепям дистанционного управления от диспетчера шахты.

3.1.5. Перевод вентагрегата на максимальную производительность в прямом и реверсивном режиме и вывод вентагрегата из этого режима командами по цепям управления в соответствии с п. 3.1.4.

3.1.6. Контроль и индикацию положения механизмов ГВУ и сигнализацию срабатывания защит (в т.ч. дистанционную сигнализацию и по каналу связи с диспетчером шахты).

3.1.7. Контроль работоспособности аналоговых датчиков с унифицированным токовым выходным сигналом 4-20 мА, а так же дискретных датчиков положения ляд и флажковой двери путем применения датчиков ДКПУ с самоконтролем.

3.1.8. Контроль расхода воздуха и статического давления вентагрегата.

3.1.9. Контроль температуры подшипников ротора вентилятора.

3.1.10. Контроль температуры обмоток статора электродвигателя вентилятора (если позволяет конструкция двигателя).

3.1.11. Защиту оборудования ГВУ при неисправностях системы управления, силового или вспомогательного оборудования с сигнализацией аварийного состояния вентагрегата на пульт оператора ВГП и диспетчеру шахты.

3.1.12. Защиту электроприводов механизма поворота ЛРК от установки "на упор" при выходе за предельные положения.

3.1.13. Контроль питающих напряжений, «мягкое» восстановление работы системы после сбоя с «подхватом» режима ГВУ до сбоя. Аварийный останов вентилятора при пропадании питающего напряжения на время более 10 секунд. Последующее включение возможно по команде с предварительным осмотром агрегата и ручным снятием аварии.

3.1.14. Возможность подключения дополнительных датчиков (до 4 датчиков с унифицированным выходом).

3.1.15. Помехоустойчивость и электромагнитную совместимость оборудования как внутри ГВУ, так и между оборудованием ГВУ и оборудованием шахты (фильтры радио- и промышленных помех, защита входных цепей УСО от наводок и т.п.).

3.1.16. Защиту от несанкционированного доступа к программной и аппаратной частям системы.

3.1.17. Бесконтактное управление механизмом поворота ЛРК с помощью серийно выпускаемого бесконтактного устройства с регулируемой по величине защитой от перегрузки.

3.1.18. Архивирование заданных и фактических режимов и параметров работы.

3.2. Требования к качеству управления

3.2.1. Точность поддержания расхода воздуха и давления вентилятора не хуже ± 5 % от заданного значения в прямом режиме проветривания. Точность поддержания указанных параметров в реверсивном режиме определяется конструктивными параметрами механизма поворота ЛРК.

3.2.2. Перевод вентиляторной установки на реверсивный режим должен выполнятся не более чем за 10 минут (см. п. 222 "Правил безопасности в угольных шахтах").

3.3. Требования к конструктивному исполнению

3.3.1. Система управления ГВУ должна быть выполнена в виде отдельных шкафов одностороннего обслуживания.

3.3.2. Конструкция шкафов должна допускать подключение шкафов управления оборудованием ГВУ непосредственно к кабельным цепям управления, сигнализации, электропитания и силовым цепям управления механизмами установки.

3.3.3. Микропроцессорный блок управления должен быть выполнен в настенном корпусе промышленного исполнения на серийно выпускаемых модулях.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.