Министерство образования Республики Беларусь

Белорусский государственный технологический университет

По предмету: «Автоматизированный электропривод»

на тему: «Автоматизированный электропривод разливочной машины НК-650»

Выполнил:

студент V-го курса

группы АТП

Кишко Сергей Георгиевич

шифр 03-17374

Минск - 2007

|

1. Технологическая часть: описание технологической установки, формирование требований, предъявляемых к системе электропривода |

3 |

|

2. Анализ существующих систем электропривода для данного технологического механизма, выбор оптимальной системы ЭП |

9 |

|

3. Расчет статических нагрузок, построение приближенной нагрузочной и скоростной диаграмм механизма, предварительный выбор электродвигателя |

12 |

|

4. Определение расчетной схемы ЭП, расчет динамических нагрузок ЭП и построение нагрузочной, скоростной диаграмм ЭП за цикл работы; предварительная проверка выбранного двигателя по тепловой, пусковой и перегрузочной способностям |

17 |

|

5. Расчет недостающих параметров ЭП, построение механических характеристик в предполагаемых режимах работы |

22 |

|

6. Анализ статических характеристик ЭП, синтез системы управления ЭП (определение структуры и настроек регуляторов), построение статических характеристик системы |

25 |

|

7. Моделирование переходных процессов за цикл работы

ЭП, определение основных энергетических показателей ( |

35 |

|

8. Синтез функциональной системы ЭП, расчет и выбор основных элементов ЭП |

40 |

|

9. Заключение |

45 |

|

10. Список использованных источников |

46 |

1. Технологическая часть: описание технологической установки, формирование требований, предъявляемых к системе электропривода

1.1 Описание технологической установки

Реакционная разливочная машина HK-650 предназначена для смешивания двух химических компонентов и последующего выпуска этой смеси (пены, в данном случае BAYTHERM) под давлением.

Компонент А – полиол.

Компонент В – изоцианат.

Увеличиваясь в размерах и в последующем остывая, смесь образует твердое пористое вещество, которое характеризуется низкой теплопроводностью. Используется такой процесс для теплоизоляции трубопроводов для горячего водоснабжения.

В различных случаях используется различное количество смеси, которое определяется в зависимости от занимаемого объема. Регулируется время открытого клапана смесителя, которое и высчитывается в итоге оператором. Для получения требуемых технических параметров и показателей качества пены, обязательно соблюдение пропорции между компонентами. Если пропорция не соблюдается, то пена не соответствует стандартам.

В состав установки входят два аксиально-поршневых насоса, приводимые в движение асинхронными приводами. Привода нерегулируемые, поэтому пропорция настраивается при наладке машины путем регулирования угла расположения поршней в насосах. В свою очередь, во время производства, в зависимости от требуемого объема выпускаемой смеси, время выпуска устанавливается непосредственно перед запениванием.

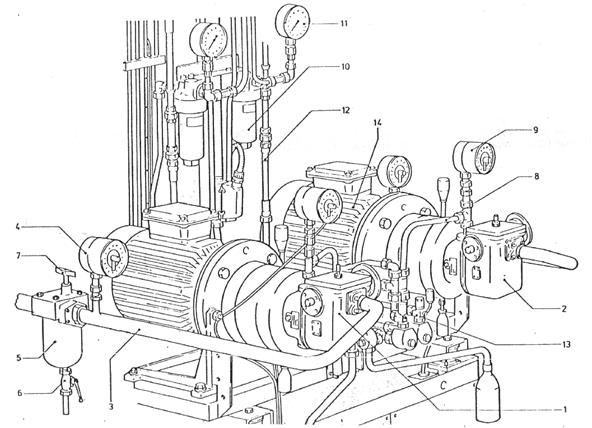

Рисунок 1.1 – Общий вид дозировочных агрегатов

На рисунке 1.1 обозначено:

1. Дозирующий насос полиола;

2. Дозирующий насос изоционата;

3. Всасывающий трубопровод;

4. Контактный min-манометр давления на входе насоса;

5. Щелевой фильтр;

6. Сливной кран отстойника фильтра;

7. Закрутка для очистки фильтра;

8. Напорный трубопровод;

9. Min-max-манометр высокого давления;

10. Фильтр высокого давления;

11. Показывающий манометр высокого давления;

12. Обратный трубопровод;

13. Регулируемый дроссельный вентиль обратного трубопровода;

14. Приводной двигатель насоса.

Система каждого компонента образует замкнутую цепочку от резервуара через всасывающий трубопровод, дозирующий насос, напорный трубопровод, смеситель и обратно к резервуару. Обе системы идентичны по своему устройству и принципам функционирования.

Рабочий резервуар.

Машина оснащена

двумя резервуарами с одинарными стенками, в которые помещены химические

компоненты. Заполнение резервуара осуществляется вручную через заливочное

отверстие. Уровень содержания компонента контролируется оператором благодаря

визуальному уровню. Перед открытием затвора заливочного отверстия необходимо

снять избыточное давление в резервуаре: закрыть запорные краны сжатого воздуха,

подаваемые с компрессора, и открыть краны выпуска воздуха. Необходимое

минимальное динамическое давление на входе насоса ![]() бара.

Сжатый воздух, подаваемый в резервуар должен быть очищен (фильтр сверхтонкой

очистки с размером ячейки

бара.

Сжатый воздух, подаваемый в резервуар должен быть очищен (фильтр сверхтонкой

очистки с размером ячейки ![]() мкм) и высушен (точка

росы

мкм) и высушен (точка

росы ![]() ).

).

Главный дозирующий агрегат.

Каждый компонент подается в смеситель за счет дозирующих аксиально-поршневых насосов с замкнутой циркуляцией следующих типов:

При соотношении компонентов A:B=2:1

1. Компонент А насосное оборудование A2VoNG28;

2. Компонент B насосное оборудование A2VoNG12.

Минимальный расход для всех видов насосов 25%. Ручная установка производительности осуществляется изменением положения управляющей

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.