8 ВЫБОР И ПРОЕКТИРОВАНИЕ СИСТЕМЫ АВТОМАТИЗАЦИИ ПРОИЗВОДСТВЕННОЙ УСТАНОВКИ

8.1 Формализация условий работы установки

Насос должен подавать воду в верхнюю часть скруббера. Перед пуском потока воды необходимо произвести следующие операции:

- открыть задвижку на выходе из скруббера LIC101-1;

- открыть арматуру перед пунктом подачи воды и подать воду к насосу;

- медленно открыть клапаны FCV100-1 и FCV100-5 настолько, чтобы увеличение давления перед клапаном PCV115 шло медленно.

- после набора давления перед PCV115 медленно его открыть для набора давления в системе предварительной подготовки газа до 136 кгс/см2.

Включить в работу насос нажатием кнопки "START"(пуск). Затем нагрузить насос, закрывая байпасный клапан, до рабочего давления и медленно открыть задвижку на нагнетании насоса, продолжая медленно закрывать байпасный клапан. Операцию производить при предминимальном потоке. При этом необходимо следить за уровнем в скруббере по LIC101-1 и регулировать уровень вручную в случае необходимости. При уровне 50 % регулятор переключить на автоматическое регулирование с заданием 50 %.

Медленно увеличить скорость потока не менее 1900 кг/ч по показаниям FIC102, закрывая клапан в байпасной линии воды.

8.2 Разработка алгоритма и программы управления

Для разработки алгоритма управления насосом введены следующие обозначения:

а) Сигналы датчиков:

SQ1 – давление перед клапаном PCV115 достигло требуемого значения(РPCV115=13,6МПа);

SQ2 – уровень воды в скруббере – 50%;

SQ3 – уровень воды в скруббере – 90%;

SQ4 – давление на линии нагнетания насоса достигло требуемого значения(Рн=10,6МПа);

SQ5 – расход воды достиг требуемого значения(Q=1900 кг/ч);

б) Сигналы управления задвижками:

Х1 – открыть задвижку на выходе из скруббера LIC101-1;

Х2 – открыть задвижку перед пунктом подачи воды к насосу;

Y1 – открыть задвижку на нагнетании насоса;

Y2 – закрыть байпасную задвижку;

в) Сигналы управления двигателем:

К1 – пуск двигателя до пониженной скорости (1/2ωн);

К2 – разгон двигателя до номинальной скорости ωн;

К3 – переключение с режима запуска двигателя на длительный режим;

S – останов двигателя.

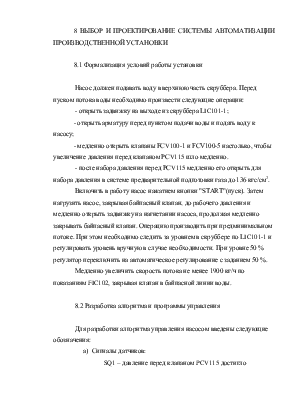

На основании вышеуказанных сигналов и условий работы установки разработан алгоритм управления скрубберным насосом. Данный алгоритм представлен на рисунке 8.1.

Рисунок 8.1 - Алгоритм управления скрубберным насосом

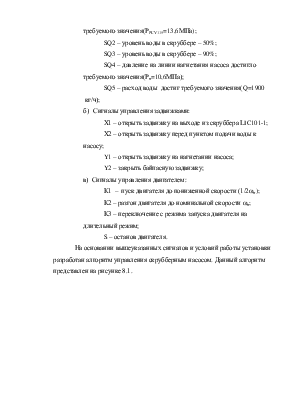

В соответствии с алгоритмом составим логические выражения для сигналов управления задвижками и двигателем:

В качестве управляющего устройства применен микроконтроллер B&R. Входные сигналы – сигналы датчиков, сигналы об открытии задвижки на выходе из скруббера LIC101-1 и об открытии задвижки перед пунктом подачи воды к насосу. Выходные ― сигналы управления двигателем, сигналы об открытии задвижки на нагнетании насоса и закрытии байпасной задвижки.

Программу составим на основе функциональной релейно-контактной схемы (РКС). Программа управления в символах РКС представлена на рисунке 8.2.

Рисунок 8.2 – Программа управления в символах РКС

8.3 Разработка функциональной логической схемы

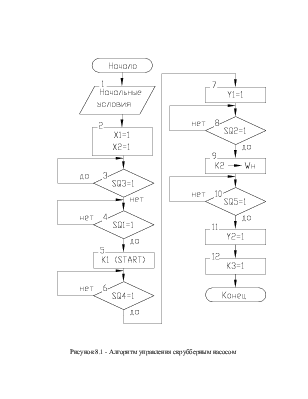

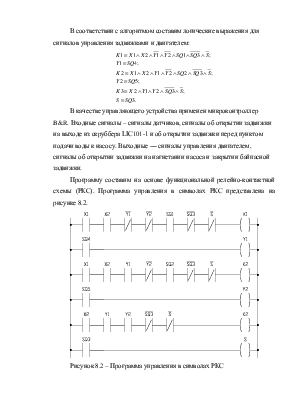

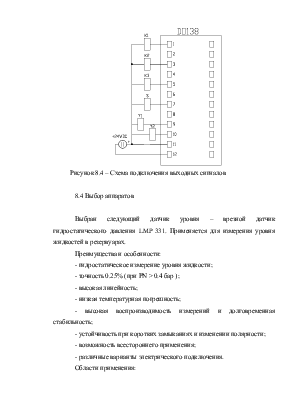

Каждому входному контакту и каждому выходному реле присваивается адрес в соответствии со схемой подключения к силовой панели контроллера B&R. Схемы подключения входных и выходных сигналов к модулям контроллера представлены на рисунках 8.3 и 8.4.

Рисунок 8.3 – Схемы подключения входных сигналов

Рисунок 8.4 – Схема подключения выходных сигналов

8.4 Выбор аппаратов

Выбран следующий датчик уровня – врезной датчик гидростатического давления LMP 331. Применяется для измерения уровня жидкостей в резервуарах.

Преимущества и особенности:

- гидростатическое измерение уровня жидкости;

- точность 0.25% (при PN > 0.4 бар );

- высокая линейность;

- низкая температурная погрешность;

- высокая воспроизводимость измерений и долговременная стабильность;

- устойчивость при коротких замыканиях и изменении полярности;

- возможность всестороннего применения;

- различные варианты электрического подключения.

Области применения:

- измерение ёмкости цистерн с нейтральными и едкими жидкостями;

- химическая промышленность;

- пищевая промышленность;

- электролитические процессы;

- водоочистные станции, системы очистки сточных вод.

Технические характеристики:

Выходные сигналы:

4..20 мА / 2-х пров.; 0..20 мА / 3-х пров.

0..10 В / 3-х пров.; 0..5 В / 3-х пров.; 0..1 В / 3-х пров.; 1..6 В / 3-х пров.

- класс защиты IP 65-68;

- точность 0,5% / 0,25% во всем диапазоне согласно IEC 60770.

Выбран следующий датчик давления – датчик для высоких давлений DMP 333.

Диапазон давлений от 60 бар до 600 бар. Основная погрешность 0.35%/0.25% FSO

Преимущества и особенности:

- компактная и прочная механическая конструкция датчика в корпусе из нержавеющей стали;

- низкая температурная зависимость;

- долговременная стабильность и высокая линейность характеристик;

- различные варианты электрических и механических присоединений;

- защита от неправильного подключения, короткого замыкания и перепадов напряжения.

Области применения:

- пневматическое и гидравлическое оборудование;

- технологические процессы;

- испытательные стенды;

- общепромышленные измерения давления.

Технические характеристики:

- диапазоны давления: от 0...40 бар до 0...600 бар;

- выходные сигналы:

4..20 мА / 2-х пров.; 0..20 мА / 3-х пров.

0..10 В / 3-х пров.; 0..5 В / 3-х пров.; 0..1 В / 3-х пров.; 1..6 В / 3-х пров.

- класс защиты IP 65-68;

- точность 0,5% / 0,25% во всем диапазоне согласно IEC 60770.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.