МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФГБОУ ВПО «Новосибирский государственный технический

Университет»

Кафедра самолето- и вертолетостроения

РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА

по дисциплине «специальные технологии авиастроения»

Выполнила: Овчинникова М.В.

Группа: СУ-91

Проверил:Бобин К. Н.

Новосибирск - 2012

Содержание:

1. Лазерная закалка стали

1.1. Исходные данные и постановка задач

1.2. Расчет параметров закалки

1.3. Оборудование

2. Магнитно-импульсная обработка

2.1. Исходные данные и постановка задач

2.2. Расчет режимов формообразования

3. Список литературы

1. Лазерная закалка стали

1.1. Исходные данные и постановка задач

В данной работе необходимо:

1. Определить технологические параметры процесса;

2. Рассчитать фокусирующую систему;

3. Составить функциональную схему технологической установки.

Эскиз детали, обрабатываемой лазерным лучом, представлен на рисунке 1.

Рисунок 1 – Эскиз детали, обрабатываемой лазерным лучом

К исходным данным также относятся:

1. Газовый лазер на СО2 с продольной (медленной) прокачкой газов:

· модель лазера – ЛГН-702 «Кардамон»;

· мощность излучения N=5000 Вт;

· длина волны λ=10,6 мкм.

2. Материал 30ХГСА:

· плотность ρ=7800 кг/м3;

· теплопроводность k=25 Вт/м*град;

· удельная теплоемкость с=600 Дж/кг*град;

· удельная электропроводность ρ0=0,7 мкОм*м;

· температура плавления Тпл=1500оС;

· температура закалкиТɣ=800оС;

· глубина закаленного слоя хзак=1 мм.

1.2. Расчет параметров закалки

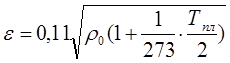

Найдем коэффициент поглощения ИК-излучения металлом при λ =10,6 мкм по формуле (1):

(1),

(1),

где ɛ – коэффициент поглощения,ρ0 – удельная электропроводность, Тпл – температура плавления.

.

.

В данном случае ɛ≤0,15, поэтому следует применить поглощающее покрытые, приняв ɛ=0,6.

Лазерная обработка материалов производится полностью или частично сфокусированным лучом. Для фокусировки применяют линзы из полупроводниковых кристаллов NaCl, KCl, ZnSe, CdTe, GaAs. Примем коэффициенты отражения линз RЗ=0,97 и RЛ=0,07. Существенным недостатком всех линз является наличие потерь мощности луча на отражение. Общие потери мощности определяются коэффициентом потерь по формуле (2):

![]() (2),

(2),

где КN – коэффициент потерь, RЗ и RЛ – коэффициенты отражения.

![]() .

.

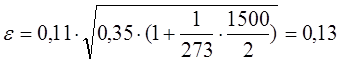

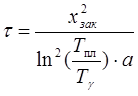

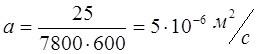

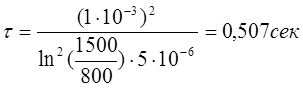

Для закалки сталь необходимо нагреть до температурыТɣ. Найдем длительность взаимодействия луча с поверхностным слоем вещества по формуле (3):

(3),

(3),

где τ - длительность взаимодействия, хзак - глубина закаленного слоя, Тпл - температура плавления, Тγ - температура закалки, а - температуропроводность. Она определяется по формуле (4):

(4),

(4),

где k - теплопроводность, ρ - плотность, с - удельная теплоемкость.

.

.

Тогда длительность взаимодействия будет равна:

.

.

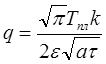

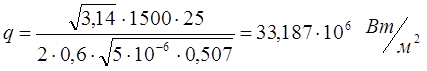

Необходимая интенсивность лазерного луча находится из (5):

(5),

(5),

где q – интенсивность лазерного луча.

.

.

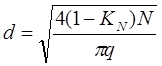

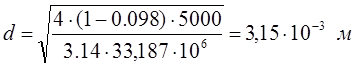

Соответствующий ей диаметр луча находится согласно (6):

(6).

(6).

.

.

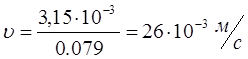

Тогда искомая скорость относительного перемещения луча и детали может быть вычислена по формуле (7):

(7).

(7).

.

.

1.3. Оборудование

Функциональная схема технологической установки для лазерной обработки с использованием газового СО2-лазера представлена на рисунке 2.

Рисунок 2 –Функциональная схема технологической установки для лазерной обработки

Обозначения:

1 – лазер;

2 – блок питания;

3 – поворотное зеркало;

4 – оптический затвор;

5 – поглощающий экран;

6 – фокусирующий узел;

7 – система подачи газа;

8 – объект обработки;

9 – технологический двухкоординатный стол;

10 – микропроцессор;

11 – измеритель мощности.

2. Магнитно-импульсная обработка

2.1. Исходные данные и постановка задач

Во второй главе необходимо разработать технологический процесс изготовления детали (или узла) магнитно-импульсным методом.

Исходные данные:

1. Деталь:

· Марка материала АМг3М;

· Давление σТ=100 Мпа;

· ЭлектропроводимостьɣС=22 1/мкОм*м;

· Наружный диаметр D=160 мм;

· Внутренний диаметр d=152 мм;

· Длина L=45 мм;

· h=2,0 мм.

2. Технологическая операция – обжим

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.