излучения) в агропромышленном комплексе в частности в сушильном оборудовании является важным перспективным направлением. По сравнению с традиционными способами подвода энергии при ИК – энергоподводе значительно сокращается длительность технологических процессов без снижения пищевой ценности продуктов. Почти все тепловые технологические процессы могут быть реализованы с помощью ИК-излучения.

2. Расчет поточно-технологической линии производства сухого картофельного пюре.

2.1 Выбор оборудования, компоновка узлов.

Для того чтобы выбрать оборудование, проводим предварительный расчет производительностей, которым должны удовлетворять машины.

Линия производит сухое картофельное пюре в виде хлопьев 140 кг/ч, влажностью 6%. Дозатор упаковщик 7, следовательно, должен удовлетворять этой производительности.

Сушилка:

Исходное сырье, поступающее на сушилку 6, имеет влажность 45%. Влажность которую необходимо удалить ΔW, %.

ΔW=W1-W2 =45 – 6 = 39%, (1)

где W1 – исходная влажность, %;

W2 - получаемая влажность, %.

Производительность сушилки Пс, кг/ч.

Пс= Пд+ М = 140+54,6=194,6 кг/ч, (2)

Где Пд – производительность дозатора, кг/ч;

М- масса влаги, которую необходимо удалить кг/ч.

М = ΔW* Пд=0,39*140=54,6кг/ч. (3)

Весовое оборудование:

Весовое оборудование по производительности должно соответствовать 194,6 кг/ч.

Овощерезка:

Производительность овощерезки с учетом всех потерь должна составлять не менее 194,6 кг/ч.

Машина для очистки овощей:

Производительность этой машины должна быть не менее 194,6 кг/ч.

Машина для мойки корнеплодов.

Как правило, эти машины имеют большую производительность, поэтому при компоновке линии необходимо учитывать такие параметры как габаритные размеры, вместимость бункера и т.д.

Для компоновки разрабатываемой ПТЛ я предлагаю использовать следующее оборудование, выбранное по каталогам:

Оборудование и марка Производительность

1) Машина для мойки корнеплодов А9-КМ-2 1500 кг/ч

2) Сортировочный конвейер

3) Универсальная машина для очистки овощей МОК-350 350 кг/ч

4) Овощерезка ОМ-300 300 кг/ч

5) Весы напольные ВТ - 100 100 кг

6) Сушилка овощей 180-300 кг/ч

7) Дозатор упаковщик АП2Б-М 300 кг/ч

Расчет и окончательный подбор оборудования сводится к определению его количества путем сравнивания производительности линии на данном этапе и оборудования.

Для обеспечения беспрерывной работы ПТЛ создаем определенный запас картофеля, увеличивая производительность на определенную величину, называемую коэффициентом запаса равным 1,1÷1,2. В соответствии с этим расчетная производительность линии будет равна:

![]() Qр=kз*Q (4)

Qр=kз*Q (4)

Qр=140*1,1=154 кг/ч, где Qр- расчетная производительность, кг/ч;

Q – планируемая производительность, кг/ч;

kз = 1,1÷1,2 коэффициент запаса.

Расчет весового оборудования ВТ - 100:

![]()

, (5)

, (5)

,

,

Где p- вместимость ковша, кг;

q- паспортная производительность весов, кг

n – количество машин.

То есть достаточно одних весов.

Оборудование для мойки корнеплодов А9-КМ-2:

![]()

(6)

(6)

Для мойки потребуется одна машина.

Оборудование для чистки корнеплодов МОК-350:

(7)

(7)

Для чистки потребуется одна машина.

Оборудование для резки корнеплодов ОМ-300:

(8)

(8)

Для резки потребуется одна машина.

Сушильное оборудование:

(9)

(9)

Для сушки потребуется одна машина.

Оборудование для дозирования и упаковывания АП2Б-М:

(10)

(10)

Для дозирования и упаковывания потребуется одна машина.

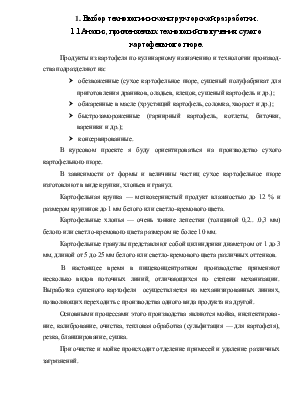

После расчета компоновки для большей наглядности поместим некоторые схемы используемых машин.

загрузка

загрузка

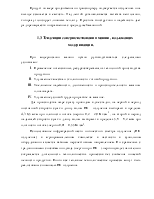

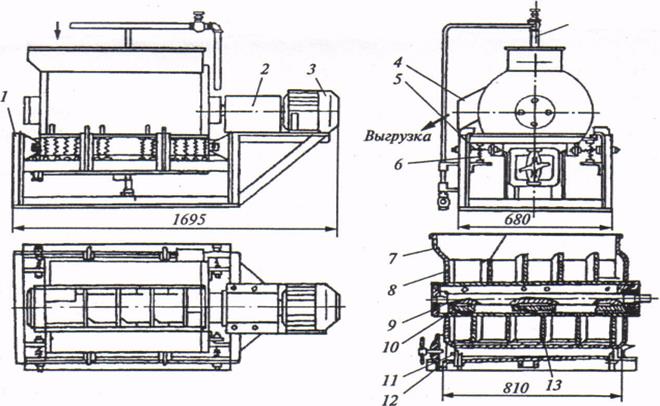

Рисунок 3.- Барабанная моечная машина А9-КМ-2

1.Станина. 2. Редуктор. 3. Электродвигатель. 4. Барабан. 5. Мотор – редуктор. 6. Цепная передача. 7. Приемный люк. 8. Магнитный вентиль. 9. Лоток. 10. Люк. 11. Каркас. 12. Ванна.

Техническая характеристика:

Производительность, кг/ч 3000

Мощность привода, кВт 1,1

Частота вращения двигателя, мин-1 1430

Расход воды, м3/ч 2

Частота вращения барабана, мин-1 12

|

|

Техническая характеристика:

Производительность, кг/ч 250

Частота вращения рабочего органа, с-1 37,7

Установленная мощность, кВт 0,55..0,6

Габаритные размеры, мм 630Í440Í920

Масса, кг 150

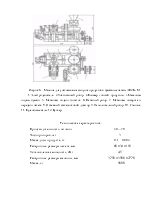

Рисунок 4.- Машина для очистки корнеплодов МОК-250

1. Станина. 2. Привод. 3. Абразивная чаша. 4. Загрузочная дверца. 5. Крышка загрузочная. 6. Рабочая камера. 7. Абразивные сегменты. 8. Вращающийся рабочий орган.

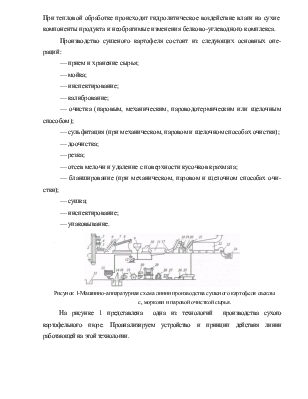

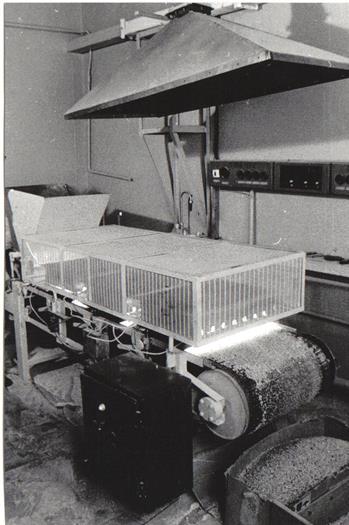

Техническая характеристика.

Производительность, кг/ч……………180-300

Установленная мощность, кВт:

- генераторов……………………21

- привода………………………..0,5

Время экспозиции, с………………….8-384

Скорость движения ленты, м/с……..0,004-0,2

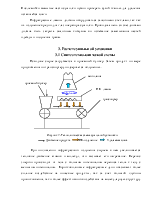

Рисунок 5. - Предлагаемая сушильная установка

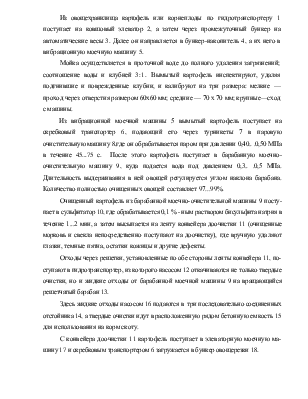

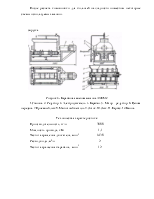

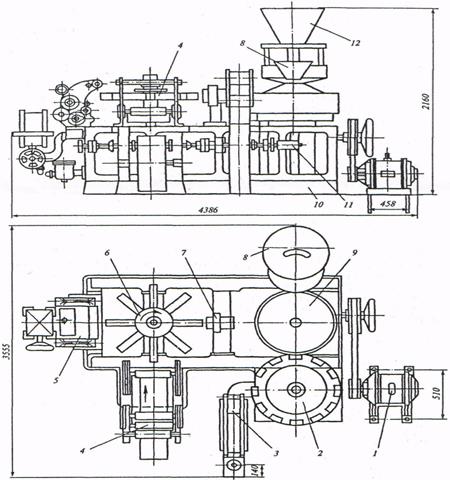

Рисунок 6. – Машина для упаковывания сыпучих продуктов в бумажные пакеты АП2Б - М.

1. Электродвигатель. 2.Упаковочный ротор. 3.Конвеер готовой продукции. 4.Механизм подачи бумаги. 5. Механизм подачи этикеток. 6. Пакетный ротор. 7. Механизм поворота и передачи пакета. 8. Объемный стаканчиковый дозатор. 9. Наполнительный ротор. 10. Станина. 11. Кулачковые валы. 12. Бункер.

Техническая характеристика:

Производительность, шт/мин 50…70

Число роторов, шт 3

Масса дозы продукта, кг 0,1 ± 0,002

Габаритные размеры пакета, мм 60Í34Í110

Установленная мощность, кВт 4,5

Габаритные размеры машины, мм 3750Í3500Í2770

Масса, кг 5600

2.2 Технологические расчеты ПТЛ.

Производительность моющей машины рассчитывается по следующей формуле:

![]() (11)

(11)

где V =2,5 вместимость камеры, м3;

![]() =0,7

насыпная плотность, кг/м3;

=0,7

насыпная плотность, кг/м3;

![]() =0,85

коэффициент заполнения рабочей камеры;

=0,85

коэффициент заполнения рабочей камеры;

![]() -

соответственно время процессов загрузки, мойки, выгрузки.

-

соответственно время процессов загрузки, мойки, выгрузки.

Производительность машины для чистки овощей рассчитывается по следующей формуле:

![]() (12)

(12)

![]()

где V – скорость движения продукта в машине, м/с;

![]() -

коэффициент использования максимальной производительности;

-

коэффициент использования максимальной производительности;

![]() -

плотность клубней, кг/м3;

-

плотность клубней, кг/м3;

F – площадь рабочей зоны, м2.

Производительность машины для резки овощей рассчитывается по следующей формуле:

![]() (13)

(13)

![]()

где F – площадь сечения потока продукта, м2;

V – скорость потока продукта в машине, м/с;

![]() -

плотность клубней, кг/м3;

-

плотность клубней, кг/м3;

![]() -

коэффициент, учитывающий отклонение фактической производительности от

расчетной.

-

коэффициент, учитывающий отклонение фактической производительности от

расчетной.

Производительность фасовщика упаковщика рассчитывается по следующей формуле:

П = n*m, (14)

П =3000*0,1=300 кг/ч

Где n- количество пакетов в час;

m - масса одного пакета, кг.

2.3 Эксплуатация оборудования ПТЛ

При эксплуатации сушильной установки необходимо учитывать следующие технологические регулировки:

· Зазор между инфракрасными лампами и лентой транспортера

· Подачу сырья

· Скорость движения ленты транспортера

· Натяжение приводных ремней

· Натяжение транспортирующей ленты

· Толщину высушиваемого слоя продукта

Зазор между ИК - лампами и лентой транспортера регулируется регулировочными винтами. Подачу сырья контролируют визуально, по мере опустошения загрузочного бункера пополняют сырьем. Скорость движения ленты транспортера меняют изменением передаточного числа привода – это осуществляется заменой звездочек. Приводной ремень первой ступени натягивают натяжным устройством, а ремень второй ступени перемещением

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.