Обычно долговечность автотракторных двигателей внутреннего сгорания (ДВС) связывают исключительно только с триботехническими характеристиками узлов трения кривошипно-шатунного механизма (КШМ) и цилиндропоршневой группы (ЦПГ). Этим вопросам посвящены основные исследования как в нашей стране, так и за рубежом. Однако эти исследования проводились для условий номинального контакта элементов соединений, а влияние погрешностей отклонения от номинального контакта не учитывались. На отклонение контакта соединений от номинального уровня особо сильное влияние оказывает деформированное состояние блоков цилиндров ДВС в связи с их старением в эксплуатации. При этом наиболее опасными являются отклонения от перпендикулярности осей цилиндров и гнёзд вкладышей коренных подшипников коленчатого вала. Эти погрешности приводят к перекосам поршней в цилиндрах и, в связи с этим, к нарушениям контакта вкладышей шатунных подшипников.

Накопление деформаций базовых деталей в условиях эксплуатации машин.Следует отметить, что специальных исследований природы накопления деформаций изгиба шатунов, как и других базовых деталей, на стадии эксплуатационного жизненного цикла ДВС не имеется. Поэтому обратимся к результатам статистических исследований деформаций шатунов полученных после первого цикла эксплуатации двигателей ЗИЛ-130, которые представлены на рис 1.1. Согласно статистическим данным этих исследований численные значения отклонений от параллельности осей верхней и нижней головок шатуна при доверительном интервале 2σ, колеблются в пределах от 0 до ±0,17мм.

Результаты размерного анализа базовых деталей двигателей ЗИЛ-130 показали, что при наличии в них предельных значений допуска на угловые погрешности отклонения осей нижней головок шатунов и шатунных шеек коленчатых валов также составляют 0,17 мм на длине 100 мм.

За весь срок эксплуатации двигателей внутреннего сгорания все рабочие узлы и детали подвергаются высоким нагрузкам, особенно им подвержены детали кривошипно-шатунного механизма. Исследованиями, проведёнными учёными-механиками с шатунами, было определено, что напряжения вдоль главной оси шатуна по стержню при растяжении и сжатии уменьшаются к кривошипной головке в соответствии увеличением сечения стержня. В поперечном среднем сечении стержня как при растяжении, так и при сжатии, на поверхности имеет место практически равномерное распределение напряжений.

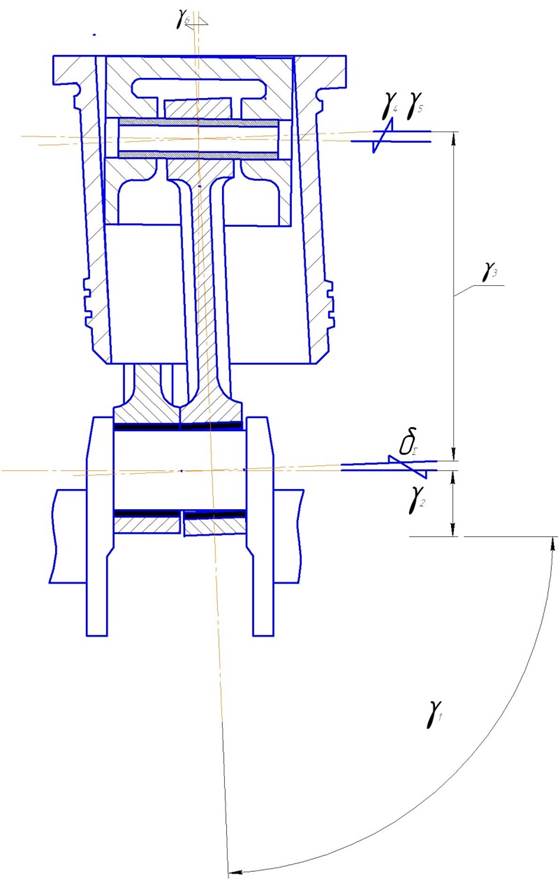

Рисунок 1.1.Схема погрешностей сборочной цепочки КШМ и ЦПГ

На внутренней поверхности поршневой головки наибольшее напряжение растяжения возникает в горизонтальном сечении; в вертикальном сечении внутренние волокна сжимаются. При сжатии шатуна наиболее нагруженным его элементом оказывается стержень. Это характерно для всех шатунов. Напряжения на галтелях поршневой и кривошипной головок существенно ниже, чем в стержне. Увеличение зазора пальца в поршневой головке или шейки вала в кривошипной головке при растяжении шатуна вызывает рост степени неравномерности распределения абсолютных величин напряжений только в соответствующей головки.

Точность контакта соединений сборочных деталей ДВС определяется пространственными погрешностями (отклонениями сборочных поверхностей). Формирование этих погрешностей в процессе производства зависит от точности механической обработки и глубины искусственного старения деталей. При эксплуатации процесс накопления деформаций деталей машин продолжается. Традиционно считается, что процесс накопления деформаций в эксплуатации связан с продолжением искусственного старения (снятием остаточных напряжений). Однако исследования учёных механиков показали, что деформации базовых деталей ДВС имеют настолько большие значения, что связывать накопление остаточных деформаций деталей, только лишь с процессом снятия остаточных напряжений нелогично. Вместе с этим следует отметить, что вопросы о природе накопления остаточных деформаций в процессе эксплуатации не исследованы. Однако результаты многочисленных наблюдений за процессом накопления деформаций базовых деталей агрегатов машин в эксплуатации, дают основание считать, что их образование является следствием не только процесса релаксации технологических остаточных напряжений, но и процесса ползучести.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.