НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ

АГРАРНЫЙ УНИВЕРСИТЕТ

ИНЖЕНЕРНЫЙ ИНСТИТУТ

Методические рекомендации

по выполнению контрольной работы

Новосибирск 2004

Кафедра теоретической и прикладной механики

Рецензент доцент А.В. Яковенко

Детали машин: Методические рекомендации по выполнению контрольной работы / Новосиб. гос. аграр. ун-т. Инж. инс; Сост. Л. Н. Лахонина, А.В. Баровко.– Новосибирск, 2004: – 15 с.

Методические рекомендации предназначена для студентов очного отделения Инженерного института НГАУ специальностей: 311300 Механизация сельского хозяйства, 311500 Механизация переработки сельскохозяйственной продукции, 311900 Технология обслуживания и ремонта машин в АПК, 150200 Автомобили и автомобильное хозяйство, 030500.01 Профессиональное обучение.

Методические рекомендации содержат необходимые формулы и справочные данные для расчета контрольной работы по деталям машин.

Утверждены и рекомендованы к изданию методическим советом Инженерного института (протокол № 12 от 25 мая 2004 г.).

© Новосибирский государственный аграрный университет, 2004

© Инженерный институт, 2004

ВВЕДЕНИЕ

Методические рекомендации содержат необходимые формулы и справочные данные для расчета контрольной работы по деталям машин по следующим темам: заклепочные соединения, сварные соединения, резьбовые соединения, шпоночные соединения, шлицевые соединения, штифты.

РАСЧЕТ СОЕДИНЕНИЙ

Заклепочные соединения

По назначению делятся на прочные и плотнопрочные.

В прочных соединениях при постоянной нагрузке заклепки рассчитывают на срез и смятие:

,

(1)

,

(1)

гдеF – нагрузка, действующая на соединение, Н;

Аср- площадь среза, мм2:

, гдеd-

диаметр заклепки, мм;

, гдеd-

диаметр заклепки, мм;

k- число заклепок, шт;

i- число плоскостей среза;

[t]ср – допускаемое напряжение на срез, МПа.

,

(2)

,

(2)

где Асм – площадь проекции поверхности смятия, мм2

![]()

s – наименьшая толщина соединяемых элементов, мм:.

[s]см – допускаемое напряжение на смятие, МПа.

Плотнопрочные соединения рассчитывают только на срез.

Если в условии задачи диаметр и число заклепок неизвестны, то диаметр заклепок принимают:

- для прочных соединений d = (1,8…2)s;

- для плотнопрочных соединений ![]() .

.

При знакопеременной нагрузке расчеты ведут по тем же формулам, но при пониженных допускаемых напряжениях. В формулы (1) и (2) вместо [t]ср и [s]см соответственно подставляют [t]¢ср и [s]¢см , которые равны:

![]() ;

; ![]() , где g - коэффициент, учитывающий характер нагрузки:

, где g - коэффициент, учитывающий характер нагрузки:

![]() ,

(3)

,

(3)

где r – коэффициент асимметрии нагрузки:

Диаметры заклепок для любого заклепочного соединения принимают из ряда : 2; 2,5; 3; 4; 5; 6; 8; 10; 12 мм, а их длины 3; 4; 5; 6; 7; 8; 9; 10; 12; 14; 16; 18; 20; 22; 24; 26; 28; 30; 32; 34; 38; 40 мм.

Сварные соединения

Общих формул для расчета на прочность швов в сварных соединениях нет. Поэтому любой сварной шов расчитывают в указанной последовательности:

а) определяют вид (или виды) деформации, на который работает сварной шов;

б) определяют нагрузку, действующую на шов;

в) в соответствии с видом деформации записывают уравнение прочности для шва; г) определяют неизвестную величину.

Допускаемые напряжения при расчетах принимаются:

[s]р = [s]и = [s]р.м.

[t]ср = [t]кр = 0,7[s]р.м.

Для точечной сварки [t]ср = 0,4[s]р.м.

[s]р – допускаемое напряжение на растяжение, МПа ;

[s]и - допускаемое напряжение на изгиб, МПа ;

[t]ср - допускаемое напряжение на срез, МПа ;

[t]кр - допускаемое напряжение на кручение, МПа ;

[s]р.м. – допускаемое напряжение на растяжение для свариваемого материала, МПа (таблица 1).

При действии переменных нагрузок величины допускаемых напряжений для сварных швов принимаются:

![]() ;

; ![]()

![]() ;

; ![]()

где g – коэффициент, учитывающий характер нагрузки и вид соединения.

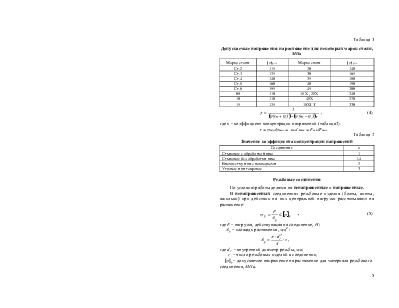

Таблица 1

Допускаемые напряжения на растяжение для некоторых марок стали, МПа

|

Марка стали |

[s]р.м. |

Марка стали |

[s]р.м. |

|

Ст.2 |

115 |

20 |

140 |

|

Ст.3 |

125 |

30 |

165 |

|

Ст.4 |

140 |

35 |

180 |

|

Ст.5 |

160 |

40 |

190 |

|

Ст.6 |

195 |

45 |

200 |

|

08 |

110 |

15Х , 20Х |

240 |

|

10 |

110 |

40Х |

270 |

|

15 |

125 |

18ХГТ |

330 |

![]() , (4)

, (4)

где к – коэффициент концентрации напряжений(таблица2).

r = smin/smax = tmin/tmax = Fmin/Fmax

Таблица 2

Значение коэффициента концентрации напряжений

|

Соединение |

к |

|

Стыковое с обработкой шва |

1 |

|

Стыковое без обработки шва |

1,4 |

|

Внахлестку или с накладками |

2 |

|

Угловое или тавровое |

3 |

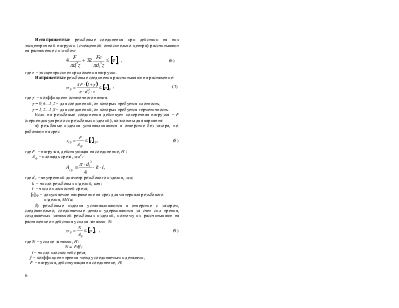

По условию работы делятся на ненапряженные и напряженные.

В ненапряженных соединениях резьбовые изделия (болты, винты, шпильки) при действии на них центральной нагрузки рассчитывают на растяжение:

, (5)

, (5)

где F – нагрузка, действующая на соединение, Н ;

Ар – площадь растяжения, мм2 :

, где d1 –

внутренний диаметр резьбы, мм;

, где d1 –

внутренний диаметр резьбы, мм;

z – число резьбовых изделий в соединении;

[s]р – допускаемое напряжение на растяжение для материала резьбового соединения, МПа.

Ненапряженные резьбовые соединения при действии на них эксцентричной нагрузки (смещенной относительно центра) рассчитывают на растяжение с изгибом:

, (6)

, (6)

где e – эксцентриситет приложения нагрузки.

Напряженные резьбовые соединения рассчитывают на растяжение:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.