4. Выбираем материалы для изготовления зубчатых колес (см. пункт 2 примера расчета цилиндрических зубчатых колес и табл. 13).

Принимаем для шестерни сталь 45, для колеса сталь 40 с нормализацией.

5. Выбираем число зубьев шестерни

z1 = 18...30 ; z1 = 18 зуб.

6. Определяем число зубьев колеса

z2 = z1 × u = 18 × 2,9 » 41 зуб.

7. Принимаем коэффициент ширины зубчатых колес

yв = в / Re = 0,3 где в - ширина зубчатых колес,

Re - максимальное конусное расстояние).

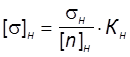

8. Для закрытых передач. Определяем допускаемое контактное напряжение для более слабого материала

, где sн и [n]н - см.

табл. 13;

, где sн и [n]н - см.

табл. 13;

Кн - коэффициент режима работы

где Nр - рабочее число циклов, Nр = 60 n1Т (Т - заданный срок эксплуатации).

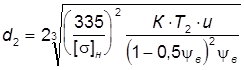

9. Для закрытых передач. Определяем делительный диаметр колеса из условия прочности по контактным напряжениям

, мм где К - коэффициент

дополнительных нагрузок, К = 1,2 , если твердость материала НВ < 350, а если НВ > 350, то К =

1,4.

, мм где К - коэффициент

дополнительных нагрузок, К = 1,2 , если твердость материала НВ < 350, а если НВ > 350, то К =

1,4.

10. Определяем допускаемое напряжение на изгиб для материала шестерни

[s]F = sF / [n]F , где sF и [n]F - см. табл. 13.

sF = 1,8 НВ = 1,8 × 190 » 340 Н/мм2, [n]F = 2 ,

[s]F = 340 / 2 = 170 Н/мм2.

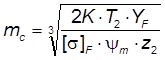

11. Для открытых передач. Определяется средний окружной модуль зацепления из условия прочности на изгиб

мм, где YF

- коэффициент формы зуба, определяется (табл. 14) по приведенному числу

зубьев

мм, где YF

- коэффициент формы зуба, определяется (табл. 14) по приведенному числу

зубьев

z1n = z1 / cosd1 = 18 / cos 23°30¢ = 18 / 0,92 » 20 зуб.

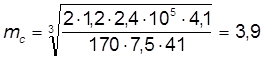

Имеем YF = 4,1 ;

ym - коэффициент ширины, ym = в / mc ;

sin d1 = sin 23°30¢ » 0,4

ym = z1 / 6 sind1 = 18 / 6 × 0,4 = 7,5

Получаем:

мм,

мм,

13. Для открытых передач. Определяем максимальное конусное расстояние

Re = R + в / 2 , в = ym × mc = 7,5 × 3,9 » 30 мм,

Re = 88 + 30 / 2 = 103 мм.

14. Определяем максимальный окружной модуль:

m = Re × mc / R - для открытых передач

m = d2 / z2 - для закрытых передач;

m = 103 × 3,9 / 88 = 4,5 мм.

Округляем полученное значение m до ближайшего стандартного значения (стандартный ряд: 1; 1,25; 1,5; 1,75; 2; 2,25; 2,5; 2,75; 3; 3,5; 4; 4,5; 5; 5,5; 6; 7; 8; 9; 10; 12; 14; 16).

15. Определяем основные размеры зубчатых колес:

а) делительные диаметры

d1 = m × z1 = 4,5 × 18 = 81 мм

d2 = m × z2 = 4,5 × 41 = 185 мм б) диаметры головок зубьев

dа1 = m (z1 + 2cos d1) = 4,5(18 + 2× 0,92) » 89 мм;

dа2 = m (z2 + 2cos d2) = 4,5(41 + 2 × 0,4) » 188 мм;

в) диаметры ножек зубьев

df1 = m (z1 - 2,4cos d1) = 4,5(18 - 2,4 × 0,92) » 71,5 мм;

df2 = m (z2 - 2,4cos d2) = 4,5(41 - 2,4 × 0,4) » 187 мм;

г) максимальное конусное расстояние (для закрытых передач)

![]()

д) Для закрытых передач среднее конусное расстояние

R = Re - в / 2 .

16. Определяем средний модуль (для закрытых передач) и средний делительный диаметр колеса

и

d2с = mс × z2 = 3,9 × 41 » 160 мм

17. Определяем усилия в зацеплении:

а) окружное усилие

F = 2T2 / d2c = 2 × 2,4 × 105 / 160 » 3000 H

б) радиальное усилие на шестерне, равное всему усилию на колесе

Fr1 = Fa2 = F tga sind1 = 3000 × 0,36 × 0,92 = 1000 H

(a - угол зацепления, a = 20°).

в) осевое усилие на шестерне, равное радиальному усилию на колесе

Fa1 = Fr2 = F tga sind1 = 3000 × 0,36 × 0,4 » 430 H.

СОДЕРЖАНИЕ:

|

1. Пример расчета клиноременной передачи ............................. |

3 |

|

2. Пример расчета цепной передачи .......................................... |

5 |

|

3. Пример расчета червячной передачи ..................................... |

10 |

|

4. Пример расчета цилиндрической зубчатой передачи ........... |

15 |

|

5. Пример расчета конической зубчатой передачи ................... |

20 |

ДЕТАЛИ МАШИН

Методическая разработка

для самостоятельной работы

|

Составители: |

|

|

Редактор: |

|

|

Корректор: |

|

|

Набор и компьютерная верстка: |

Вульферт В.Я. |

Лицензия № от 19 г.

Объем 2 уч.-изд. л. Тираж экз. Заказ №

Ротапринт НГАУ

630039, Новосибирск, ул. Добролюбова, 160

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.