d2 = mz2 = 6,3 × 37 = 238,1 мм б) диаметры головок витков и зубьев

da1 = m(q + 2) = 6,3 × 12 = 75,6 мм

da2 = m(z2 + 2) = 6,3 × 39 = 245,7 мм в) диаметры ножек витков и зубьев

df1 = m(q - 2,4) = 6,3 × 7,6 = 47,8 мм

df2 = m(z2 - 2,4) = 6,3 × 34,6 = 217,9 мм

Длина червяка в1 = (11 + 0,06z2)m = (11 + 0,06 × 37) × 6,3 » 80 мм для 4 заходных червяков в1 = (12,6 + 0,09z2)m

Угол подъема винтовой линии червяка

tgl = z1 / q = 1 / 10 = 0,1 ; l » 6°.

Ширина червячного колеса в2 = 0,7da1 = 0,7 × 75,6 = 55 мм.

Наибольший диаметр червячного колеса

dam2 = da2 + 6m / (z1 + 2) = 245,7 + 6 × 6,63 / (1 + 2) » 258 мм

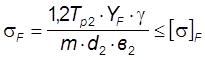

9. Производим проверочный расчет зубьев червячного колеса на изгиб

где g - коэффициент износа зубьев, для закрытых передач g = 1, для открытых - g = 1,5 ;

YF - коэффициент формы зуба YF = 2,3 (табл.11).

[s]F - допускаемое напряжение на изгиб. Для реверсивных передач (как в нашем случае),

[s]F = [s-1]F × КF ,

(для нереверсивных - [s]F = [s0]F × КF ),

[s-1]F и [s0]F - см. табл. 9.

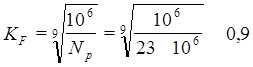

КF - коэффициент режима работы

.

.

[s]F = 69 × 0,9 = 62 Н/мм2

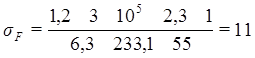

Н/мм2

Н/мм2 ![]() Н/мм2

Н/мм2

т.е. прочность по изгибу обеспечивается.

Таблица 11

Значения YF

|

z2 |

25...33 |

33...43 |

43...60 |

60...80 |

более 80 |

|

YF |

2,4 |

2,3 |

2,2 |

2,1 |

2 |

10. Определяем усилие, действующие в зацеплении:

а) окружное усилие на червячном колесе, равное осевому усилию на червяке.

F2 = Fa1 = 2T2 / d2 = 2 × 3 × 105 / 233,1 » 2600 H;

б) окружное усилие на червяке, равное осевому усилию на червячном колесе,

F1 = Fa2 = 2 T1 / d1 .

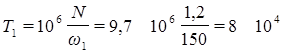

где

Н/мм2

Н/мм2

F1 = Fa2 = 2 × 8 × 104 / 63 = 2500 Н;

в) радиальные усилия на червяке и колесе

Fa1 = Fa2 = F2 tga = 2600 × 0,36 » 900 H

(a - угол зацепления, a = 20°).

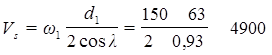

11. Определяем скорость скольжения в передаче

мм/с

мм/с

![]() м/с

м/с

12. Определяем угол трения между червяком и червячным колесом (табл.12), r » 1,5°.

Таблица 12

Значения r0

|

Vs м/с |

0,5 |

1 |

1,5 |

2 |

3 |

4 |

7 |

10 |

|

r0 |

3,5 |

3 |

2,5 |

2 |

1,5 |

1,5 |

1 |

1 |

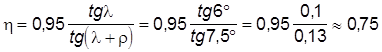

13. Определяем КПД передачи

14. Определяем необходимую поверхность охлаждения (для закрытых передач)

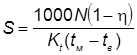

м2

м2

где Кt - коэффициент теплопередачи корпуса, для чугунного корпуса

Кt = 10 Вт/м2с ;

tм - допускаемая температура масла, рекомендуется tм » (70...80)°С;

tв - температура окружающего воздуха, по условию задачи tв = 20°С;

![]() м2

м2

ПРИМЕР РАСЧЕТА ЦИЛИНДРИЧЕСКОЙ

ЗУБЧАТОЙ ПЕРЕДАЧИ

Рассчитать закрытую цилиндрическую косозубую зубчатую передачу для привода корнеклубнерезки. Передаваемая мощность N = 16 кВт при угловых скоростях ведущего вала w1 = 100 1/с и ведомого - w2 = 35 1/с.

1. Определяем передаточное отношение

u = w1 / w2 = n1 / n2 = 100 / 35 » 2,9

2. Выбираем материал для изготовления зубчатых колес. Для тяжелонагруженных ответственных передач с повышенными требованиями к габаритам рекомендуется стали 20ХН, 12ХН2, 12ХНЗА с цементацией и закалкой, твердостью НВ > 350. При средних нагрузках обычно применяются стали 40Х, 40ХН, 40ХФА с объемной или поверхностной закалкой, твердостью НВ > 350. Для средне- и малонагруженных передач применяют стали 40,45, 50, 40Х, 40ХН с нормализацией или улучшением, твердостью НВ<350. В этом случаи твердость материала шестерни должно быть на 20...30 единиц (НВ) выше, чем колеса.

Выбираем для шестерни сталь 45 с улучшением, для колеса - 45 с нормализацией.

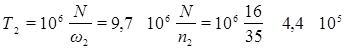

3. Определяем крутящий момент на колесе

Нмм.

Нмм.

4. Определяем расчетный крутящий момент на колесе

Тр2 = Т2 × К = 4,4 × 105 × 1,4 = 6,1 × 105 Нмм, где К - коэффициент дополнительных нагрузок, К = 1,4...1,5.

5. Для открытых передач. Задаемся числом зубьев шестерни

z1=17...19.

6. Для открытых передач. Определяем число зубьев колеса

z2 = z1 × u

7. Для закрытых передач. Определяем межосевое расстояние из условия прочности по контактным напряжениям по формулам:

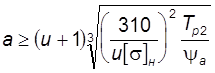

, мм для прямозубых передач и

, мм для прямозубых передач и

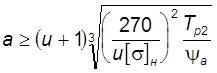

, мм для косозубых и шевронных

передач, где yа - коэффициент ширины (для прямозубых - yа = 0,15...0,25; для косозубых yа = 0,25...0,4; для шевронных - yа = 0,4...0,8). Принимаем yа = 0,3.

, мм для косозубых и шевронных

передач, где yа - коэффициент ширины (для прямозубых - yа = 0,15...0,25; для косозубых yа = 0,25...0,4; для шевронных - yа = 0,4...0,8). Принимаем yа = 0,3.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.