![]()

Сила предварительной затяжки :

![]()

,где т=3.5 – коэффициент затяжки шпильки для соединений с прокладками ;

χ=0.22 – коэффициент основной нагрузки резьбового соединения .

Суммарная сила ,растягивающая шпильку ,без учёта силы Pt :

![]()

Минимальная сила ,растягивающая шпильки :

![]()

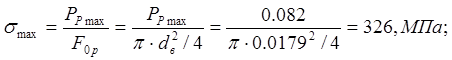

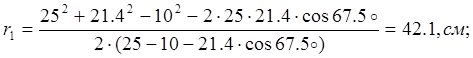

Максимальные и минимальные напряжения ,возникающие в шпильке :

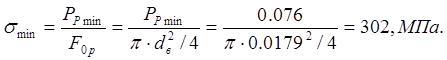

Среднее напряжение и амплитуда цикла :

![]()

![]()

,где kσ=1+q·(αkσ-1)=1+(4-1)=4 ;

q=1 ,определяется по рис. 11.2 (1) ;

αkσ=4 из табл.11.6(1) ;

εм=0.9 из табл.11.7 (1) при d=20 мм ;

εп=0.82 из табл.11.8 (1) – грубое обтачивание .

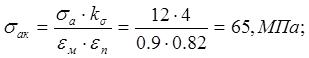

Так

как  ,то запас

прочности шпильки

,то запас

прочности шпильки

определяется по пределу текучести .

4.5. Газораспределительный механизм .

4.5.1. Конструкция ГРМ .

Газораспределительный механизм с верхним расположением клапанов .Количество клапанов на цилиндр – два впускных и два выпускных .Клапаны приводятся в действие каждый ряд клапанов от своего распределительного вала .Такая конструкция выбрана из соображений лучшей наполняемости и очистки цилиндров ,что необходимо для достижения высокой литровой мощности .

Клапаны изготовлены из жаропрочной стали и перемещаются в металлокерамических втулках .Впускные клапаны изготовлены из кислотоупорной хромистой стали ,подвергают закалке с последующим отпуском .Выпускные клапаны – сварные к верхней части клапана приварен наконечник ,изготовленный из стали 40ХН ,стержень клапана изготовлен из стали 3Н69 .

Распределительный вал штампованный из углеродистой стали .Клапанные пружины изготовлены из пружинной стали 50ХРА ,покрыты маслостойким лаком .Так же их подвергают дробеструйной обработке и проверке на отсутствие трещин .Витки пружин имеют переменный шаг для предупреждения вибрации клапана .

4.5.2. Расчёт деталей ГРМ .

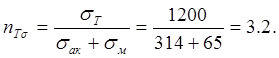

Из теплового расчёта :диаметр цилиндра d=103 мм ,площадь поршня Fn=0.008328 м² ,номинальная частота вращения коленчатого вала п=2900 об/мин ,угловая скорость вращения коленчатого вала ω=303.69 об/с ,средняя скорость поршня Сп=9.473 м/с ,скорость смеси в проходном сечении седла при максимальном подъёме (впускного клапана) ωвп=100 м/с .Угол предварения открытия клапана φпр=30˚ ,угол запаздывания закрытия клапана φзп=60˚ .

Основные размеры проходных сечений в горловине и в седле клапана .

Площадь проходного сечения клапана при его максимальном подъёме :

Площадь проходного сечения в горловине :

![]()

Диаметр горловины клапана :

![]()

Максимальная высота поднятия клапана с учётом угла фаски клапана α=45˚ :

![]()

Построение профиля кулачка .

В проектируемом двигателе использую выпуклый кулачок распределительного вала .

Произвожу расчёты ,необходимые для построения профиля кулачка .

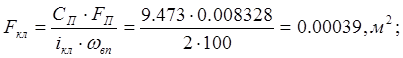

Радиус начальной окружности :

![]()

Принимаю радиус r2=10 мм ,тогда радиус r2 равен :

,где а=r0+hTmax-r2=25+6.4-10=21.4 мм ;

,где hTmax - величина максимального подъёма толкателя ,

hTmax=hкл=0.64 см ;

φро=(180˚+φпр˚+φзп˚)/4=(180˚+60˚+30˚)/4=67.5˚ ;

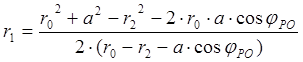

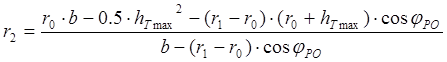

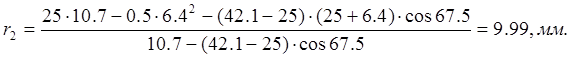

Радиус r2 определяется по формуле :

,где b=r1-r0-hTmax=42.1-25-6.4=10.7 мм ;

Принимаю r2=10 мм .

Величина ΔS=0.25…0.35 мм ,принимаю ΔS=0.25 мм .

Расчёт клапанной пружины .

Из расчёта ГРМ имею :частота вращения распределительного вала np=nN /2=1450 об/мин ;угловая скорость вращения распределительного вала ωк=151.8 1/с ;максимальная высота подъёма впускного клапана hкл=6.4 мм ;диаметр горловины впускного клапана dгор=24.4 мм ;размеры кулачка с выпуклым профилем r0=25 мм ;r1=42.1 мм ;r2=10 мм ;hTmax=6.4 мм ;ΔS=0.25 мм ;а=21.4мм ,b=10.7 мм .

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.