,где εмτ=0.65 – масштабный коэффициент ,определённый по табл. 11.6 (1) ,при b=100 мм ;

εпτ=0.7 – коэффициент поверхностной чувствительности из табл. 11.8 (1) ,для необработанной щеки в месте перехода к галтели ;

kτ – коэффициент концентрации напряжений :

![]()

,где q-коэффициент чувствительности материала к концентрации напряжений ,q=1 из рис 11.2 (1) ;

σkσ – теоретический коэффициент концентрации , σkσ=1.4 из табл. 11.6 (1) ,при rгал./h=4/26=0.15 ;

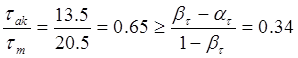

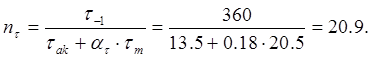

Так как  ,то

запас прочности коренной шейки определяется по пределу усталости :

,то

запас прочности коренной шейки определяется по пределу усталости :

Расчёт шатунной шейки .

Расчёт шатунноё шейки на износ производится во второй главе ,результатом расчёта является построение диаграммы износа шатунной шейки .

4.4. Корпусные детали .

4.4.1. Конструкция корпусных деталей .

Блок цилиндров типа блок-картер является основной корпусной деталью и представляет собой отливку из низколегированного серого чугуна .Отливку подвергают искусственному старению для снятия термических напряжений ,что позволяет блоку сохранить правильные геометрическую форму и размеры в процессе эксплуатации .Два ряда цилиндровых гнёзд ,отлитых как одно целое с картером ,расположены под углом 75˚ один к другому .В каждом ряду имеется по шесть цилиндровых гнёзд ,выходящих на верхние обработанные плоскости ,которые служат привалочными поверхностями для головок блока .Стенки водяной рубашки образуют замкнутый силовой пояс вокруг каждого цилиндрового гнезда и вместе с дополнительными рёбрами связывают верхнюю и нижнюю плиты цилиндровой части блок-картера ,придавая конструкции необходимую жесткость .В развале между рядами цилиндров расположены три обработанные

постели с двумя резьбовыми отверстиями на каждой для установки ТНВД .В картерной части блока цилиндров имеются постели под коренные шейки коленчатого вала ,выполненных в семи поперечных перегородках картера .

4.4.2. Расчёт корпусных деталей .

Основные конструктивные размеры приведены в таблице 4.6.

Таблица 4.6.

Конструктивные размеры корпусных деталей .

|

Наименование |

Обозначение |

Интервал |

Величина ,мм |

|

Отношение расстояния между осями цилиндров к диаметру цилиндра |

Lo/D |

1.47…1.55 |

- |

|

Расстояние между осями цилиндров |

Lo |

151…160 |

155 |

|

Толщина стенки гильзы |

δг |

- |

15 |

|

Толщина нижней опорной стенки головки |

δгол. |

1.5+0.09·D |

10 |

|

Толщина стенок водяной рубашки |

δр |

2.2+0.03·D |

5 |

Расчёт шпильки головки блока .

На основании теплового расчёта имею :диаметр цилиндра D=103 мм ,площадь поршня F=0.008328 ,м² ,максимальное давление в конце такта сжатия Pz=10.647 ,МПа ,при 2900 об/мин .

Количество шпилек на один цилиндр iш=6 ,номинальный диаметр шпильки d=20 мм ,шаг резьбы t=1.5 мм .Внутренний диаметр резьбы шпильки dв=d-1.4·t=20-1.5·1.4=17.9 ,мм .Материал шпильки – сталь 18ХНВА .

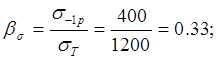

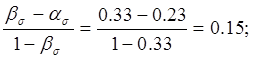

По таблицам 11.2 и 11.3 (1) определяю для стали 18ХНВА :предел прочности σв=1400 МПа ,предел текучести σТ=1200 МПа ,предел усталости при растяжении-сжатии σ-1р=400 МПа ,коэффициент приведения цикла при растяжении-сжатии ασ=0.23.

Определяю отношение предела усталости при растяжении-сжатии к пределу текучести .

Проекция поверхности камеры сгорания на площадь ,перпендикулярную оси цилиндра при верхнем расположении клапанов .

![]()

Сила давления газов на одну шпильку :

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.