|

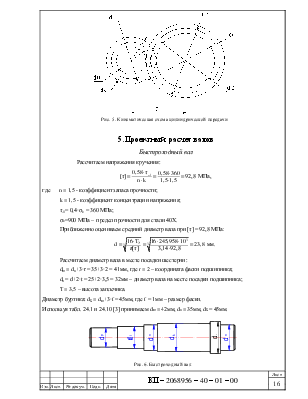

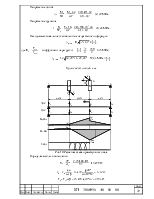

Рис. 5. Кинематическая схема цилиндрической передачи 5. Проектный расчет валов Быстроходный валРассчитаем напряжения кручения:

где n = 1,5 - коэффициент запаса прочности; k = 1,5 - коэффициент концентрации напряжения; τ-1= 0,4·σb = 360 МПа; σb=900 МПа – предел прочности для стали 40Х. Приближенно оцениваем средний диаметр вала при [τ] = 92,8 МПа:

Рассчитаем диаметр вала в месте посадки шестерни: dш = dn+3·r = 35+3·2 = 41мм, где r = 2 – координата фаски подшипника; dn = d+2·t = 25+2·3,5 = 32мм – диаметр вала на месте посадки подшипника; T = 3,5 – высота заплечика. Диаметр буртика: dБ = dш+3·f = 45мм, где f = 1мм – размер фаски. Используя табл. 24.1 и 24.10 [3] принимаем dш = 42мм, dn = 35мм, dБ = 45мм.

Рис. 6. Быстроходный вал |

||||||

КП – 2068956 – 40 – 01 – 00 |

Лист |

|||||

|

16 |

||||||

|

Изм. |

Лист. |

№ докум. |

Подп. |

Дата |

||

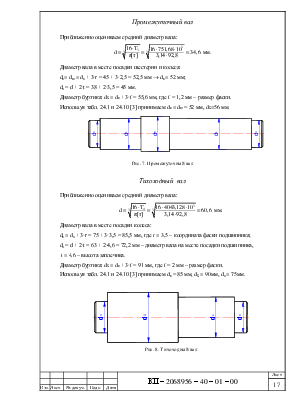

Промежуточный валПриближенно оцениваем средний диаметр вала:

Диаметр вала в месте посадки шестерни и колеса: dк= dш = dn + 3·r = 45 + 3·2,5 = 52,5 мм ® dк = 52 мм; dn = d + 2·t = 38 + 2·3,5 = 45 мм. Диаметр буртика: dБ = dк + 3·f = 55,6 мм, где f = 1,2 мм – размер фаски. Используя табл. 24.1 и 24.10 [3] принимаем dк = dш = 52 мм, dБ=56 мм.

Рис. 7. Промежуточный вал Тихоходный вал Приближенно оцениваем средний диаметр вала:

Диаметр вала в месте посадки колеса: dк = dn + 3·r = 75 + 3·3,5 = 85,5 мм, где r = 3,5 – координата фаски подшипника; dn = d + 2·t = 63 + 2·4,6 = 72,2 мм – диаметр вала на месте посадки подшипника, t = 4,6 – высота заплечика. Диаметр буртика: dБ = dк + 3·f = 91 мм, где f = 2 мм – размер фаски. Используя табл. 24.1 и 24.10 [3] принимаем dк = 85 мм, dБ = 90мм, dn = 75мм.

Рис. 8. Тихоходный вал |

||||||

КП – 2068956 – 40 – 01 – 00 |

Лист |

|||||

|

17 |

||||||

|

Изм. |

Лист. |

№ докум. |

Подп. |

Дата |

||

|

6. Расчет ременной передачи Определяем оптимальное значение диаметра ведущего шкива

где Р – мощность, Вт; n – угловая скорость, мин-1;

Принимаем ближайшее стандартное значение d1 = 280 мм. Диаметр ведомого шкива d2 = Uоткd1 = 2×280 = 560 мм. Вычисляем оптимальное значение межосевого расстоянияа = 2(d1 + d2) = 2(280 + 560) = 1680 мм. Угол обхвата ведущего шкива

Скорость ремня

Тяговая сила на всю ширину ремня

Вычисляем коэффициенты: Сa – коэффициент, учитывающий влияние угла обхвата меньшего шкива; Сa =1 – 0,003(180 – a1) = 1 – 0,003(180 – 170) = 0,97; Сn – коэффициент, учитывающий влияние скорости резания; Сn = 1,04 – 0,0004n2 = 1,04 – 0,0004×14,6532 = 0,95; Ср – коэффициент, учитывающий влияние режимов работы ( для ленточных транспортеров Ср = 1); Сq – коэффициент, учитывающий расположение передачи (для открытой передачи с углом наклона q £ 60° Сq = 1). Максимально допускаемая нагрузка прокладки на единицу ширины для ремней из ткани Б-800 ро= 3 Н/м. С учетом вычисленных выше коэффициентов расчетная допускаемая нагрузка[р] = ро Сa Сn Ср Сq = 3×0,97×0,95×1×1 = 2,76 Н/мм. Толщина ремня

|

||||||

КП – 2068956 – 40 – 01 – 00 |

Лист |

|||||

|

18 |

||||||

|

Изм. |

Лист. |

№ докум. |

Подп. |

Дата |

||

|

Так как толщина прокладки ремня из хлопчатобумажной ткани Б-800 равна 1,5 мм, то количество прокладок не должно превышать

принимаем z = 4. Определяем требуемую ширину ремня

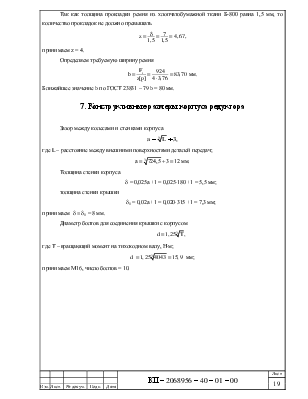

Ближайшее значение b по ГОСТ 23831 – 79 b = 80 мм. 7. Конструктивные размеры корпуса редуктора Зазор между колесами и стенками корпуса

где L – расстояние между внешними поверхностями деталей передач;

Толщина стенки корпусаd = 0,025а +1 = 0,025×180 +1 = 5,5 мм; толщина стенки крышки d1 = 0,02а +1 = 0,020×315 +1 = 7,3 мм; принимаем d = d1 = 8 мм. Диаметр болтов для соединения крышки с корпусом

где Т – вращающий момент на тихоходном валу, Н×м;

принимаем М16, число болтов = 10. |

||||||

КП – 2068956 – 40 – 01 – 00 |

Лист |

|||||

|

19 |

||||||

|

Изм. |

Лист. |

№ докум. |

Подп. |

Дата |

||

|

8. Расчет посадки с натягом Посадку рассчитываем для тихоходного вала d = 85 мм; наружный диаметр ступицы dст = = d2 = 136 мм, вал сплошной (d1 = 0), длина ступицы lст = b2 = 126 мм, шероховатости вала и отверстия Rz1 = Rz2, сборка осуществляется прессованием. Окружная сила:

Осевая сила:Fa = Fttgb = 95,13×103×tg10°13¢ = 17,15×103 H. Определяем давление p, обеспечивающее передачу заданной нагрузки, приняв К = 2 – коэффициент запаса, f = 0,1 – коэффициент трения,

Определяем расчетный натяг:

где Е1 = Е2 = 22×104 Мпа – модули упругости стали для вала и втулки; m1 = m1 = 0,3 – коэффициенты Пуассона стали для вала и втулки;

Определяем потребный минимальный натяг:

где u = 1,2(Rz1 + Rz2) = 1,2(6,3 + 6,3) = 15,12 мкм – поправка на срезание и сглаживание шероховатости поверхности при запрессовке. По таблицам стандарта

этот минимальный вероятностный натяг может гарантировать посадка Наименьший натяг (Nmin)табл = 0,124 – 0,054 = 0,07 мм. Наибольший натяг (Nmax)табл = 0,178 – 0 = 0,178 мм. Условие (Nmin)табл < (Nmin)расч, следовательно, посадка подобрана правильно. |

||||||

КП – 2068956 – 40 – 01 – 00 |

Лист |

|||||

|

20 |

||||||

|

Изм. |

Лист. |

№ докум. |

Подп. |

Дата |

||

|

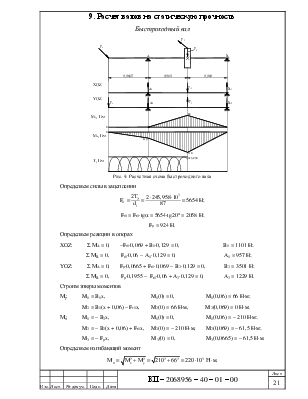

Быстроходный валРис. 9. Расчетная схема быстроходного вала Определяем силы в зацеплении

Fr1 = Ft1×tga = 5654×tg20° = 2058 H; Fp = 924 H. Определяем реакции в опорах XOZ: S МА = 0, –Fr1×0,069 + B1×0,129 = 0, B1 = 1101 H; S МB = 0, Fr1×0,06 – A1×0,129 = 0, A1 = 957 H; YOZ: S МА = 0, Fp×0,0665 + Ft1×0,069 – B2×0,129 = 0, B2 = 3501 H; S МB = 0, Fp×0,1955 – Ft1×0,06 + A2×0,129 = 0, A2 = 1229 H. Строим эпюры моментов Мy: M1 = B1x, M1(0) = 0, M1(0,06) = 66 H×м; M2 = B1(x + 0,06) – Fr1x, M2(0) = 66 H×м, M2(0,069) = 0 H×м; Мx: M1 = – B2x, M1(0) = 0, M1(0,06) = – 210 H×м; M2 = – B2(x + 0,06) + Ft1x, M2(0) = – 210 H×м, M2(0,069) = – 61,5 H×м; M3 = – Fpx, M3(0) = 0, M3(0,0665) = – 61,5 H×м. Определяем изгибающий момент

|

||||||||

КП – 2068956 – 40 – 01 – 00 |

Лист |

|||||||

|

21 |

||||||||

|

Изм. |

Лист. |

№ докум. |

Подп. |

Дата |

||||

Напряжение кручения

Находим максимальное эквивалентное напряжение по формуле:

где

Промежуточный валРис. 10. Расчетная схема промежуточного вала Определяем силы в зацеплении

Fа = Ft2×tgb = 15 499×tg10°13¢ = 2793 H. |

||||||||

КП – 2068956 – 40 – 01 – 00 |

Лист |

|||||||

|

22 |

||||||||

|

Изм. |

Лист. |

№ докум. |

Подп. |

Дата |

||||

|

Определяем реакции в опорах XOZ: S МА = 0, – Fr1×0,0555 – Fr2×0,218 + Fa×0,097/2 + B1×0,203 = 0, B1 = 3413 H; S МB = 0, – A1×0,293 – Fr1×0,2375 + Fr2×0,075 + Fa×0,097/2= 0, A1 = 261 H; YOZ: S МА = 0, – Ft1×0,0555 + Ft2×0,218 – B2×0,293 = 0, B2 = 10 461 H; S МB = 0, – A2×0,293 + Ft1×0,2375 – Ft2×0,075 = 0, A2 = 616 H. Строим эпюры моментов Мy: M1 = B1x, M1(0) = 0, M1(0,075) = 256 H×м; M2 = B1(x + 0,075) – Fr2x + Fa×0,097/2, M2(0) = 391 H×м, M2(0,1625) = 14,5 H×м; M3 = A1x, M3(0) = 0, M3(0,0555) = 14,5 H×м; Мx: M1 = – B2x, M1(0) = 0, M1(0,0075) = – 784,6 H×м; M2 = – B2(x + 0,075) + Ft2x, M2(0) = – 784,6 H×м; M2(0,1625) = 34 H×м; M3 = A2x, M3(0) = 0, M3(0,0555) = 34 H×м. Определяем изгибающий момент

Напряжение изгиба

Напряжение кручения

Находим максимальное эквивалентное напряжение по формуле:

Тихоходный валОпределяем силы в зацеплении Fа = 2793 H; Ft2 = 15 499 H; Fr2 = 5732 H;

Определяем реакции в опорах XOZ: S МА = 0, Fr2×0,2275 – Fa×0,532/2 – B1×0,327 = 0, B1 = 17 164 H; S МB = 0, A1×0,327 – Fr2×0,0995 – Fa×0,532/2= 0, A1 = 4016 H; YOZ: S МА = 0, – Ft2×0,2275 – B2×0,327 + FМ×0,4515 = 0, B2 = 11 165 H; S МB = 0, – A2×0,327 + Ft2×0,0995 + FМ×0,1245 = 0, A2 = 10 768 H. |

||||||

КП – 2068956 – 40 – 01 – 00 |

Лист |

|||||

|

23 |

||||||

|

Изм. |

Лист. |

№ докум. |

Подп. |

Дата |

||

Рис. 12. Расчетная схема тихоходного вала Строим эпюры моментов Мy: M1 = – B1x, M1(0) = 0, M1(0,0995) = – 170,7 H×м; M2 = – A1x, M2(0) = 0, M2(0,2275) = – 913,6 H×м; Мx: M1 = FMx, M1(0) = 0, M1(0,1245 = 1979 H×м; M2 = FM(x + 0,1245) + B2x, M2(0) = 1979 H×м; M2(0,0995) = 2450 | ||||||||||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.