Параметры рабочего тела в конце сжатия рассчитываются по зависимостям, взятым из курса технической термодинамики:

![]() (2.20)

(2.20)

![]() (2.21)

(2.21)

Ориентировочные значения параметров конца процесса сжатия:

![]() = 1,4…2,6 МПа;

= 1,4…2,6 МПа; ![]() =

650…850 К. Следовательно,

=

650…850 К. Следовательно, ![]() и

и ![]() найдены верно.

найдены верно.

2.4. Расчет процесса сгорания

Цель расчета процесса сгорания заключается в определении максимального давления и температуры в процессе сгорания с использованием уравнения первого закона термодинамики.

2.4.1. Определение теплоты сгорания рабочей смеси

Теплота сгорания рабочей смеси Нсм определяет количество энергии, выделяющейся при сгорании 1 кг рабочей смеси.

Определим потери теплоты вследствие неполноты сгорания в расчете на 1 кг топлива (т.к. α<1):

![]() (2.22)

(2.22)

Тогда теплота сгорания рабочей смеси будет равна

(2.23)

(2.23)

2.4.2. Определение температуры конца процесса видимого сгорания графическим методом

С целью упрощения расчетов кривая изменения давления в процессе подвода теплоты заменяется изохорой, т.е. рассматривается цикл с подводом теплоты при V=const. Тогда после преобразования уравнения 1-го закона термодинамики получим

, (2.24)

, (2.24)

где ![]() ― соответственно внутренняя

энергия 1 кмоль воздуха и 1 кмоль продуктов сгорания при температуре процесса

конца сжатия Т =

― соответственно внутренняя

энергия 1 кмоль воздуха и 1 кмоль продуктов сгорания при температуре процесса

конца сжатия Т = ![]() и внутренняя энергия 1 кмоль

продуктов сгорания при температуре процесса конца сгорания Т =

и внутренняя энергия 1 кмоль

продуктов сгорания при температуре процесса конца сгорания Т = ![]() ,, МДж/кг.

,, МДж/кг.

Действительный коэффициент молярного изменения рабочей смеси найдем как

.

.

Коэффициент использования

теплоты на участке видимого сгорания принимаем равным ![]() =

0,8.

=

0,8.

Значение внутренней

энергии газов ![]() определяется с учетом объемных

долей их компонентов и их внутренней энергии

определяется с учетом объемных

долей их компонентов и их внутренней энергии

![]() (2.25)

(2.25)

где ri – объемные доли продуктов сгорания.

Левую часть уравнения (2.24)

обозначим ![]() , тогда.

, тогда.

(2.26)

(2.26)

По справочным данным и формуле

(2.24) на ПК проводим в табличной форме расчет значений ![]() и

и

![]() (таблица 2.1).

(таблица 2.1).

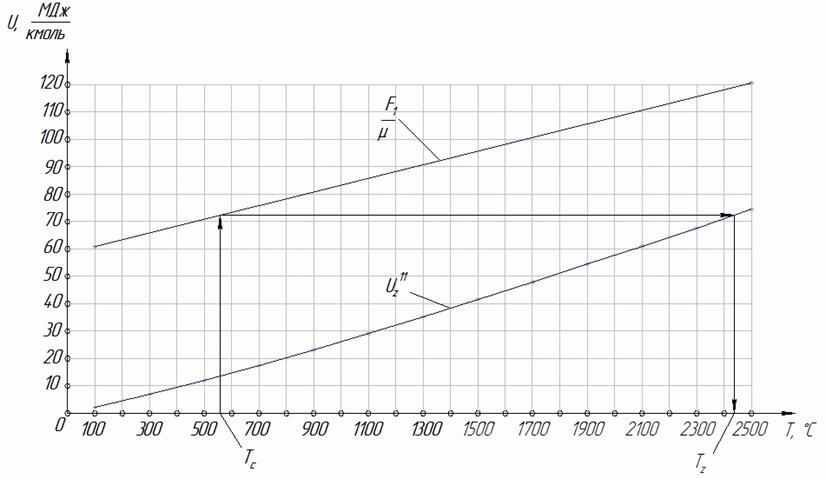

Таблица 2.1 Внутренняя энергия отработавших газов

|

Температура, ˚С |

|

|

|

100 |

2,1951 |

60,8542 |

|

200 |

4,5582 |

62,9152 |

|

300 |

6,9543 |

64,9682 |

|

400 |

9,4344 |

67,0771 |

|

500 |

12,0063 |

69,2548 |

|

600 |

14,6635 |

71,4956 |

|

700 |

17,4081 |

73,7979 |

|

800 |

20,2246 |

76,1555 |

|

900 |

23,1107 |

78,5612 |

|

1000 |

26,0555 |

81,6252 |

|

1100 |

29,0575 |

83,4857 |

|

1200 |

32,1076 |

86,0049 |

|

1300 |

35,2013 |

88,5521 |

|

1400 |

38,3356 |

91,1272 |

|

1500 |

41,5090 |

93,7266 |

|

1600 |

44,6599 |

96,3399 |

|

1700 |

47,9311 |

98,9631 |

|

1800 |

51,1878 |

101,6265 |

|

1900 |

54,4564 |

104,2904 |

|

2000 |

57,6131 |

106,9857 |

|

2100 |

61,0588 |

109,6963 |

|

2200 |

64,3985 |

112,4013 |

|

2300 |

67,6222 |

115,1002 |

|

2400 |

71,0982 |

117,8497 |

|

2500 |

74,4349 |

120,5918 |

На основании данной таблицы строим на ПК графики зависимости энергии отработавших газов от температуры (рисунок 2.1).

Диапазон допускаемых

температур ![]() =100…756˚С.

Из данного рисунка видно, что зависимости имеют характер, близкий к линейному. Проведем

через две точки каждого графика прямые до пересечения с осью ординат, а также

вычислим тангенсы углов наклона прямых к оси абсцисс и запишем уравнения

прямых, приближенно повторяющих

построенные кривые в пределах допускаемого диапазона

=100…756˚С.

Из данного рисунка видно, что зависимости имеют характер, близкий к линейному. Проведем

через две точки каждого графика прямые до пересечения с осью ординат, а также

вычислим тангенсы углов наклона прямых к оси абсцисс и запишем уравнения

прямых, приближенно повторяющих

построенные кривые в пределах допускаемого диапазона ![]() .

.

Рис. 2.1.

2.4.3. Определение температуры конца процесса видимого сгорания аналитическим методом

Рассчитывать величину ![]() будем по следующим формулам:

будем по следующим формулам:

(2.29)

(2.29)

(2.30)

(2.30)

. (2.31)

. (2.31)

2.4.4. Определение давления конца процесса видимого сгорания

Для определения теоретического максимального давления сгорания находим степень повышения давления:

(2.32)

(2.32)

Отсюда имеем:

![]() . (2.33)

. (2.33)

Сравним полученные значения параметров процесса сгорания ориентировочными с помощью таблицы 2.2.

Таблица 2.2 Результаты расчета параметров процесса сгорания

|

Параметр |

Рекомендуемое значение |

Расчетное значение |

|

λ |

3,2…4,2 |

3,462 |

|

|

4,5…8,0 |

6,515 |

|

|

2500…2850 |

2710,348 |

Таким образом все параметры удовлетворяют рекомендуемым границам.

Действительное

значение максимального давления ![]() , необходимое для выполнения

динамических и прочностных расчетов, определяем с учетом увеличения объема над

поршнем к моменту достижения максимального давления:

, необходимое для выполнения

динамических и прочностных расчетов, определяем с учетом увеличения объема над

поршнем к моменту достижения максимального давления:

![]() . (2.34)

. (2.34)

2.5. Расчет процесса расширения

При расчете процесса расширения для ДсИЗ считается, что он протекает в течение всего хода поршня от верхней мертвой точки (ВМТ) к нижней мертвой точке (НМТ) и условно считается политропным с постоянным показателем политропы n2.

2.5.1. Выбор показателя политропы расширения n2.

Средние значения показателя политропы расширения n2 получены из анализа экспериментальных индикаторных диаграмм и могут быть определены из соотношения

. (2.35)

. (2.35)

2.5.2. Параметры рабочего тела в конце процесса расширения

Параметры рабочего тела в конце процесса расширения рассчитываются по зависимостям, взятым из курса технической термодинамики:

, (2.36)

, (2.36)

. (2.37)

. (2.37)

Рассчитанные значения параметров

конца процесса расширения находятся в предложенных пределах ![]() = 0,35…0,50 МПа,

= 0,35…0,50 МПа, ![]() =

1200…1500 К.

=

1200…1500 К.

2.5.3. Проверка правильности выбора параметров остаточных газов

Правильность выбора величины давления остаточных газов Pr и температуры остаточных газов Тr проверяется по формуле:

. (2.38)

. (2.38)

При

начале расчета было принято значение ![]() =900 К. Следовательно,

погрешность составляет

=900 К. Следовательно,

погрешность составляет

, данное

значение входит в диапазон допустимых отклонений 3-4 %.

, данное

значение входит в диапазон допустимых отклонений 3-4 %.

2.6. Определение индикаторных показателей двигателя

2.6.1. Расчетное и действительное среднее индикаторное давление

Определение расчетным путем давлений в характерных точках цикла позволяет построить расчетную индикаторную диаграмму за 2 хода поршня (сжатие и расширение). Такая диаграмма состоит из условных политропных процессов сжатия и расширения и изохорных процессов подвода и отвода теплоты.

Расчетное среднее индикаторное давление находим следующим образом:

(2.39)

(2.39)

Действительная индикаторная диаграмма не имеет четких границ, определяющих переход от одного процесса к другому. Ее отличие от расчетной определяется конечной скоростью подвода теплоты, что приводит к округлению индикаторной диаграммы вблизи ВМТ, а также углом предварения открытия выпускного клапана, что уменьшает работу расширения.

Соответствующее уменьшение

действительного среднего индикаторного давления ![]() по

сравнению с расчетным

по

сравнению с расчетным ![]() учитывается коэффициентом

полноты индикаторной диаграммы

учитывается коэффициентом

полноты индикаторной диаграммы ![]() :

:

![]() (2.40)

(2.40)

Примем ![]() =

0,95. Тогда

=

0,95. Тогда ![]() , что соответствует предполагаемым

значениям

, что соответствует предполагаемым

значениям ![]() МПа.

МПа.

2.6.2. Индикаторный КПД и удельный индикаторный расход топлива

Для определения

индикаторного КПД используется уравнение связи между действительным средним

индикаторным давлением ![]() и основными параметрами рабочего

процесса (на основе уравнения

и основными параметрами рабочего

процесса (на основе уравнения

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.