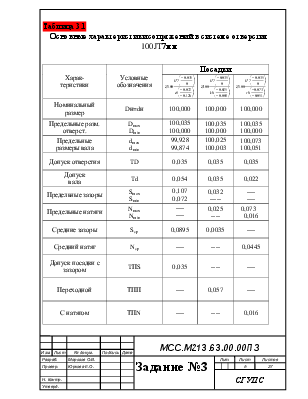

Харак-теристики |

Условные обозначения |

Посадки |

||

|

|

|

|

||

|

Номинальный размер |

Dн=dн |

100,000 |

100,000 |

100,000 |

|

Предельные разм. отверст. |

Dmax Dmin |

100,035 100,000 |

100,035 100,000 |

100,035 100,000 |

|

Предельные размеры вала |

dmax dmin |

99,928 99,874 |

100,025 100,003 |

100,073 100,051 |

|

Допуск отверстия |

TD |

0,035 |

0,035 |

0,035 |

|

Допуск вала |

Td |

0,054 |

0,035 |

0,022 |

|

Предельные зазоры |

Smax Smin |

0,107 0,072 |

0,032 ----- |

---- ---- |

|

Предельные натяги |

Nmax Nmin |

---- ---- |

0,025 ---- |

0,073 0,016 |

|

Средние зазоры |

Sср |

0,0895 |

0,0035 |

---- |

|

Средний натяг |

Nср |

---- |

---- |

0,0445 |

|

Допуск посадки с зазором |

TПS |

0,035 |

---- |

---- |

|

Переходной |

ТПП |

---- |

0,057 |

---- |

|

С натягом |

ТПN |

---- |

---- |

0,016 |

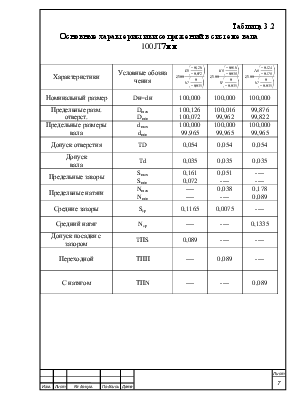

Характеристики |

Условные обозна чения |

|

|

|

|

Номинальный размер |

Dн=dн |

100,000 |

100,000 |

100,000 |

|

Предельные разм. отверст. |

Dmax Dmin |

100,126 100,072 |

100,016 99,962 |

99,876 99,822 |

|

Предельные размеры вала |

dmax dmin |

100,000 99,965 |

100,000 99,965 |

100,000 99,965 |

|

Допуск отверстия |

TD |

0,054 |

0,054 |

0,054 |

|

Допуск вала |

Td |

0,035 |

0,035 |

0,035 |

|

Предельные зазоры |

Smax Smin |

0,161 0,072 |

0,051 ---- |

---- ---- |

|

Предельные натяги |

Nmax Nmin |

---- ---- |

0,038 ---- |

0,178 0,089 |

|

Средние зазоры |

Sср |

0,1165 |

0,0075 |

---- |

|

Средний натяг |

Nср |

---- |

---- |

0,1335 |

|

Допуск посадки с зазором |

TПS |

0,089 |

---- |

---- |

|

Переходной |

ТПП |

---- |

0,089 |

---- |

|

С натягом |

ТПN |

---- |

---- |

0,089 |

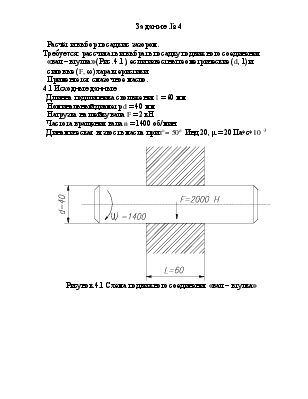

Расчёт и выбор посадки с зазором.

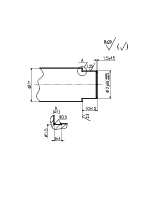

Требуется: рассчитать и выбрать посадку подвижного соединения «вал – втулка» (Рис. 4.1), если известны геометрические (d, l) и силовые (F, w) характеристики.

Применяется смазочное масло.

4.1 Исходные данные

Длинна подшипника скольжения l = 60 мм

Номинальный диаметр d = 40 мм

Нагрузка на шейку вала F = 2 кН

Частота вращения вала n = 1400 об/мин

Динамическая вязкость масла при to = 50о Инд 20, m = 20 Па*с*10 -3

Рисунок

4.1 Схема подвижного соединения «вал – втулка»

Рисунок

4.1 Схема подвижного соединения «вал – втулка»

Посадка с зазором обычно рассчитывается подшипника скольжения (ПС) в условиях жидкостного трения. (Рис.4.2)

4.2 Расчёт

Определяется среднее удельное давление в ПС, Па

Определим значение

практического произведения ![]() м.

м.

где h – толщина масленого слоя в рабочем режиме в ПС, м.

S – зазор в ПС, м.

w - угловая скорость, рад/с

а) состояние покоя б) установившееся рабочее движение

Оптимальный тепловой режим работы ПС наступает при h=0,25s

Значение оптимального зазора определяем по формуле

Устанавливаем расчётный зазор

![]()

![]()

Выбор посадки с зазором из условия

![]()

Отношение допускается не более 5% и определяется по формуле

Выбираем посадку

4.3 Выбор стандартной посадки.

Сделаем проверку выбранной посадки по наименьшей толщине масляной плёнке hmin в установившемся рабочем режиме, жидкостное трение в ПС может быть обеспечена при условии

![]()

![]()

![]()

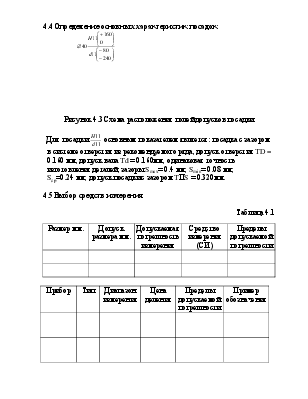

4.4 Определение основных характеристик посадок

Для

посадки ![]() основным показателем является: посадка с

зазором в системе отверстия из рекомендуемого ряда, допуск отверстия TD = 0.160 мм, допуск вала Td = 0.160мм, одинаковая точность изготовления деталей,

зазоры Smax= 0.4 мм; Smin= 0.08 мм;

основным показателем является: посадка с

зазором в системе отверстия из рекомендуемого ряда, допуск отверстия TD = 0.160 мм, допуск вала Td = 0.160мм, одинаковая точность изготовления деталей,

зазоры Smax= 0.4 мм; Smin= 0.08 мм;

Sср=0.24 мм; допуск посадки с зазором TПS = 0.320мм.

4.5 Выбор средств измерения

Таблица 4.1

|

Размер мм. |

Допуск размера мм. |

Допускаемая погрешность измерения |

Средство измерения (СИ) |

Пределы допускаемой погрешности |

Прибор |

Тип |

Диапазон измерения |

Цена деления |

Пределы допускаемой погрешности |

Пример обозначения |

Задание №5

Рассчитать и выбрать посадку с натягом для передачи нагрузки в сопряжении «вал-втулка».

5.1 Расчёт неподвижных посадок сводится к определению предельных значений натягов и нагружений, возникающих после сборки деталей. Натяг в сопряжении «вал-втулка» должен с одной стороны обеспечить прочность неподвижного сопряжения, для передачи необходимой нагрузки, а с другой стороны гарантировать его нагружаемость после сборки.

5.2 Исходные данные

длинна сопряжения l = 200 мм

внутренний диаметр полого вала d1 = 0

номинальный диаметр сопряжения d = 140 мм

наружный диаметр втулки d2 = 240 мм

крутящий момент Мкр = 10кНм

марка стали 20Г2

5.3.1 Определим удельное давление в поверхности сопряжения деталей, необходимое для передачи нагрузки.

p – удельное давление

n – коэффициент запаса прочности n = 1,3

f – коэффициент трения (выбирается, в зависимости от вида запрессовки и материалов сопряжённых деталей). f = 0,12

5.3.2 Определим необходимый наименьший расчётный натяг соединения толстостенных цилиндрических изделий.

Nmin – наименьший расчётный натяг

[pmin] – значение наименьшего функционального давления в поверхности сопряжения необходимого для передачи нагрузки.

ED, Ed – модуль упругости материала вала и втулки (для стали E = 2*1011)

Примем значение [pmin] наименьшее функциональное давление равным р, расчитаному ранее.

5.3.3 Определим наименьший функциональный натяг по формуле

![]()

jш – поправка шероховатости учитывающая смятие неровностей при заприсовке.

![]()

![]()

![]()

5.3.4 Определим предельные допустимые давления в поверхностях отверстия и вала

Pmax D, Pmax d - допускаемые давления в поверхности отверстия и вала

![]() - пределы текучести материалов

втулки и вала [8. таб. П 5.1]

- пределы текучести материалов

втулки и вала [8. таб. П 5.1] ![]() = 280*106 Па

= 280*106 Па

Наибольшее функциональное давление [pmax] выбираем равным наименьшему из двух значений рассчитанным по указанным выше формулам.

![]()

5.3.5 Определим наибольший допустимый (функциональный) натяг неподвижной посадки по формуле

![]()

![]()

5.3.6 По функциональным предельным значениям натягов выбираем стандартную неподвижную посадку удовлетворяющую условиям

Допуск выбранной посадки должен быть не менее 60% от допуска рассчитанной посадки.

Выбираем посадку --- го квалитета в системе отверстия.

![]()

![]()

![]()

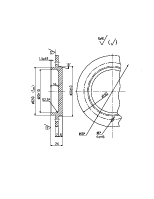

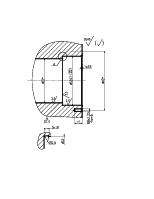

5.4 Основные характеристики неподвижной посадки .

Для выбранной стандартной посадки построим схему полей допусков, указав числовые значения отклонений (рис 5.2). Определим основные характеристики (Nmax, Nmin, ТПП) и рассчитаем величины Б и Г (разность между соответствующими натягами) обеспечивающие зазоры прочности:

5.5 Проверяем правильность выбора посадки с натягом на не разрушаемость при сборке.

Тогда наибольшее значение напряжений в поверхностях отверстия и вала после сборки деталей определяются по формулам

При сборке детали не разрушаются, если выполняются условия

5.6 Расчёт условия запрессовки при сборке.

Определим условие запрессовки деталей по формуле.

![]()

где Rn – условие запрессовки l – размеры рассматриваемого соединения fn = (1.15…1.20)f – коэффициент трения при повторной заприсовке f = 0.08…0.14 – коэффициент трения.

5.7 Выбор средств измерения.

|

Размер мм. |

Допуск размера мм. |

Допускаемая погрешность измерения |

Средство измерения (СИ) |

Пределы допускаемой погрешности |

Прибор |

Тип |

Диапазон измерения |

Цена деления |

Пределы допускаемой погрешности |

Пример обозначения |

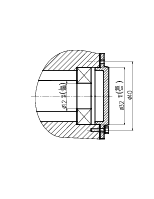

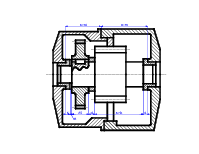

Задание №8

Расчёт и выбор подшипников качения

Рассчитать и назначить посадку для однорядного шарикоподшипника, номер, нагрузка, вид нагружения которого заданны. Внутреннее кольцо подшипника качения установлено на вал и вращается, а наружное кольцо имеет циркуляционное нагружение с перегрузкой до150% (нормальный режим работы).

8.1 исходные данные.

Номер шарикоподшипника: 201

Класс точности: JT0

Радиальная нагрузка на опору: F=1.5 кН

Вид нагружения: циркуляционное

По номеру подшипника качения по ГОСТу 8338-75 определяется его основные характеристики.

Наружный диаметр ПК: D = 32 мм

Внутренний диаметр ПК: d = 12 мм

Ширина ПК: B = 10 мм

Радиус закруглений r = 1 мм

Диаметр заплечика вала d z min= 16 мм

Диаметр заплечика корпуса D z max= 28 мм

Ширина проточки bi = 3 мм

Определим интенсивность радиальной нагрузки P кН/м на посадочной поверхности

циркуляционно нагруженного кольца.![]()

(1)

(1)

где F – радиальная нагрузка на опору, кН (F = 1,5 кН)

b – рабочая ширина посадочного места ПК, мм

(2)

(2)

где k1 – динамический коэффициент посадки (k1 = 1,8)

k2 – коэффициент учитывающий ослабление посадочного натяга за счёт тонкостенной втулки или полого вала.

k3 – коэффициент неравномерности распределения радиальной нагрузки между рядами тел катания.

(3)

(3)

По величине P из формулы (1) с учётом класса точности

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.