СОДЕРЖАНИЕ

Техническое задание……………………………………………………………………4

1 Составление конструктивной схемы металлоконструкции………………………5

2 Выбор стали и определение расчетных характеристик………………………….7

3 Определение действующих нагрузок………………………………………………8

4 Составление расчетных схем металлоконструкции и определение усилий в ее элементах………………………………………………………………………………10

5 Определение размеров поперечных сечений элементов металлоконструкций..14

6 Проверка несущей способности и жесткости металлоконструкции……………17

6.1 Проверка несущей способности хобота тяговой рамы скрепера…………….18

6.2 Проверка несущей способности поперечной балки……………………………18

6.3 Проверка несущей способности упряжной тяги……………………………….19

6.4 Проверка жесткости упряжной тяги…………………………………………….19

6.5 Проверка местной устойчивости стенки упряжной тяги………………………20

7 Конструирование и расчет соединений……………………………………………21

7.1 Расчет шарнирного соединения гидроцилиндра подъема-опускания ковша с рамой……………………………………………………………………………………..21

7.2 Расчет шарнирного соединения упряжной тяги с ковшом……………………23

7.3 Расчет сварного соединения упряжной тяги и поперечной балки…………….24

7.4 Расчет сварного соединения поперечной балки и проушины гидроцилиндра подъема-опускания ковша…………………………………………………………….24

7.5 Расчет шарнирного соединения стойки…………………………………………28

7.6 Расчет сварного соединения поперечной балки и стойки……………………..29

Список использованных источников………………………………………………..30

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

Емкость ковша q = 10 м3;

База скрепера L = 8 м;

Вес скрепера с грузом Gсг = 390 кН;

Вес тягача Gт = 100 кН.

Координаты положений нагрузок, м :

c = 3,8

a = 3,3

a1 = 0,35

a2 = 0,5

h1 = 0,65

h2 = 1,8

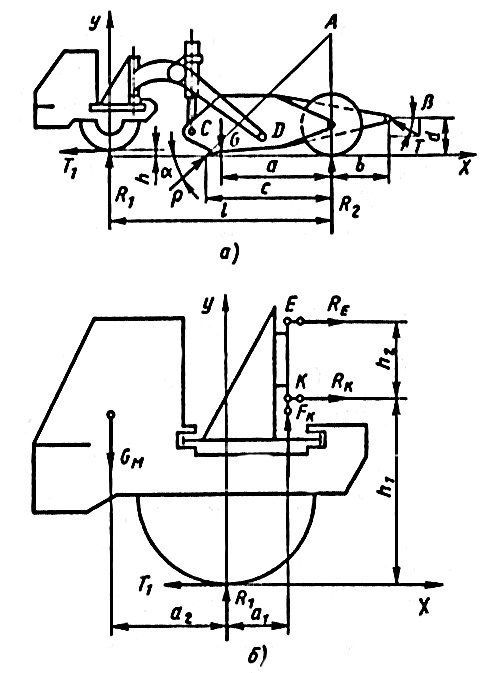

Изображение на рисунке 2.

1 СОСТАВЛЕНИЕ КОНСТРУКТИВНОЙ СХЕМЫ МЕТАЛЛОКОНСТРУКЦИИ

Тяговая рама скрепера (рис. 1.1) сварная, П-образной формы; в передней части имеется стойка с двумя проушинами для пальцев оси вертикального шкворня сцепного устройства машины и хобот, который представляет кривой брус коробчатого сечения. К поперечной балке рамы приварены две тяги коробчатого сечения и кронштейны гидроцилиндров подъёма ковша. Тяги имеют проушины для шкворней, соединяющих раму с ковшом скрепера.

Основными размерами рамы, помимо заданной базы скрепера являются:

Длина рамы ![]() , мм:

, мм:

|

|

(1.1) |

![]()

Принято ![]()

Ширина рамы B, мм:

|

|

(1.2) |

![]()

Принято ![]()

Длина горизонтальной проекции lг, мм:

|

|

(1.3) |

![]()

Отстояние кронштейнов крепления гидроцилиндров от концов поперечной балки b, мм:

|

|

(1.4) |

![]()

Высота концевых сечений тяг у упряжных шарниров hк, мм:

hк = (200...300) мм.

Принято hк = 200 мм.

В зависимости от вместимости ковша назначены:

Высота стойки h = 500 мм;

Диаметр поперечной балки D = 550 мм;

Угол наклона тяг γ = 260.

2 ВЫБОР СТАЛИ И ОПРЕДЕЛЕНИЕ РАСЧЕТНЫХ ХАРАКТЕРИСТИК

Металл для металлоконструкции машины должен быть прочным, упругим, должен сопротивляться циклическим и ударным нагрузкам, как при положительных, так и при отрицательных температурах, обладать коррозийной стойкостью и хорошей свариваемостью.

Для снижения металлоемкости конструкции и улучшения технической характеристики машины сталь необходимо выбирать наиболее прочную. Но в тоже время сталь должна быть вязкой, обладать динамической и циклической прочностью.

Выбран материал: Сталь 09Г2 группа В ГОСТ 19281-89

Химический состав: углерод – 0,1%, марганец −2%;

Группа В: поставляется по гарантированным механическим свойствам и химическому составу;

Вид проката: листовой, фасонный;

Толщина проката: от 4 до 40 мм;

Температура эксплуатации: до −40⁰С;

Нормативное сопротивление по пределу текучести: Ryп = 310 МПа;

Нормативное сопротивление по пределу прочности: Rип= 450 МПа;

Свариваемость: без ограничений.

Существует два метода расчета и проектирования МК машин:

- метод допускаемых напряжений;

- метод предельных состояний.

Расчет рамы скрепера ведем по допускаемым напряжениям. Так как для строительных и дорожных машин этот метод является наиболее современным. Он позволяет облегчить МК машины. Заключается в проверке по прочности МК машины по сочетанию нагрузок, действующих на нее. В методе предельных состояний для расчета необходимо принимать большое количество неизвестных нам коэффициентов (коэф. перегр., коэф. воздейств. окр. среды, коэф. условия работы).

Допускаемые напряжения![]() , МПа:

, МПа:

|

|

(2.1) |

где n0 – коэффициент запаса прочности, n0 = 1,4 [2].

Допускаемые касательные напряжения[τ], МПа:

|

|

(2.2) |

![]()

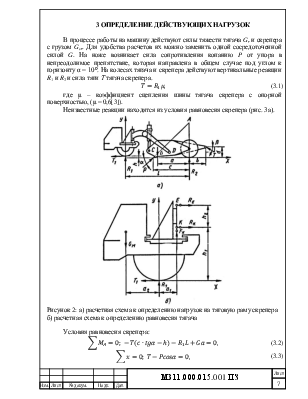

3 ОПРЕДЕЛЕНИЕ ДЕЙСТВУЮЩИХ НАГРУЗОК

В процессе работы на машину действуют силы тяжести тягача Gт и скрепера с грузом Gсг. Для удобства расчетов их можно заменить одной сосредоточенной силой G. На ноже возникает сила сопротивления копанию Pот упора в непреодолимое препятствие, которая направлена в общем случае под углом к горизонту α = 10⁰. На колесах тягача и скрепера действуют вертикальные реакции R1 и R2 и сила тяги Т тягача скрепера.

|

|

(3.1) |

где μ – коэффициент сцепления шины тягача скрепера с опорной поверхностью, (μ = 0,6[3]).

Неизвестные реакции находятся из условия равновесия скрепера (рис. 3а).

Рисунок 2: а) расчетная схема к определению нагрузок на тяговую раму скрепера б) расчетная схема к определению равновесия тягача

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.