|

Узел |

Сила [Н] |

Момент [Н*мм] |

||||

|

Fx (осевая) |

Fy |

Fz |

Mx (кручения) |

My |

Mz |

|

|

20 |

6440.77 |

-450.38 |

-821.17 |

-0.00 |

-0.00 |

-558327.07 |

|

21 |

6334.35 |

-442.94 |

-821.17 |

-0.00 |

1026467.60 |

0.00 |

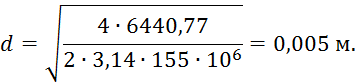

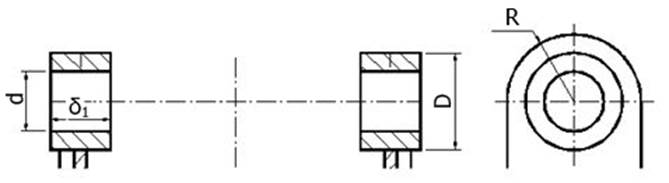

Определение диаметра оси шарнира из условия работы пальца на срез:

|

|

(7.1) |

где Р – усилие, действующее на шарнир, Р = 63025Н; d – диаметр шарнира, м; n – количество площадей среза, n = 2.

|

|

(7.2) |

Принято d = 5 мм.

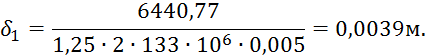

Определение ширины ввариваемого кольца из условия работы на смятие:

|

|

(7.3) |

где k – количество проушин, k = 2.

Принято δ1 = 4 мм.

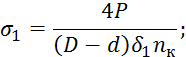

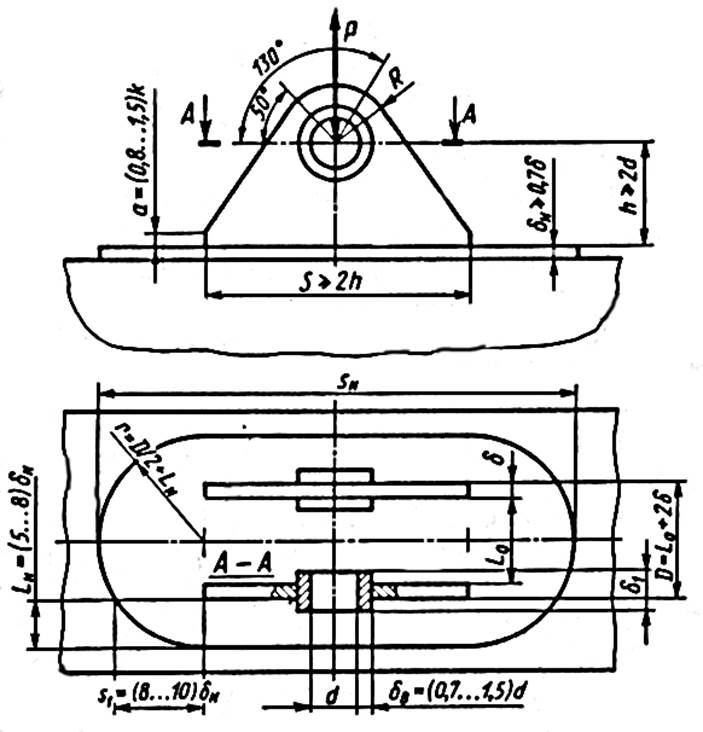

Диаметр ввариваемого кольца, мм.

|

|

(7.4) |

![]()

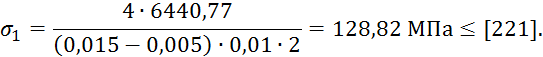

Проверка прочности колец:

Радиус головки проушины, мм:

|

|

(7.5) |

![]()

Принято R = 15мм.

Толщина проушины:

|

|

(7.6) |

Принято δ =4 мм

Высота проушины, мм:

|

|

(7.7) |

![]()

Принято h = 10мм.

Длина проушины, мм:

|

|

(7.8) |

![]()

Принято S = 20мм.

Толщина накладки проушины δн = 20мм.

Расстояния от проушины до накладки, мм:

|

lн = 5δн, s1= 10δн, |

(7.9) (7.10) |

lн= 5∙4 = 20 мм.

s1= 10∙4 = 40 мм.

Принято lн = 20 мм; s1 = 40 мм.

Рисунок 14 - Конструкция проушины шарнирного соединения

гидроцилиндра подъема-опускания ковша с рамой

7.2 Расчет шарнирного соединения упряжной тяги с ковшом

Расчетные сопротивления материала оси и проушины:

Принят материал оси – Сталь 45 (σТ = 375 МПа). Допускаемые напряжения рассчитаны по формулам 2.1, 2.2:

![]()

Материал проушины – Сталь 09Г2 (σТ = 310 МПа).

![]()

Таблица 6 – Усилия в узлах стержня (стержень 18)

|

Узел |

Сила [Н] |

Момент [Н*мм] |

||||

|

Fx (осевая) |

Fy |

Fz |

Mx (кручения) |

My |

Mz |

|

|

16 |

-29005.45 |

1216.72 |

-5208.95 |

-0.00 |

-3594509.49 |

844269.02 |

|

1 |

-29035.73 |

1215.63 |

-5146.88 |

-0.00 |

0.00 |

-0.00 |

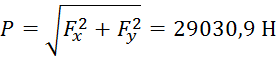

Действующее усилие:

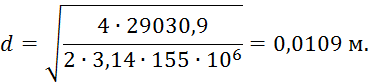

Определение диаметра оси шарнира из условия работы пальца на срез по (7.2):

Принято d = 12 мм.

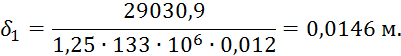

Определение ширины ввариваемого кольца из условия работы на смятие по (7.3):

Принято δ1 = 15 мм.

Диаметр ввариваемого кольца по (7.4):

![]()

Принято D = 30мм.

Радиус головки проушины по (7.5):

![]()

Принято R = 25мм.

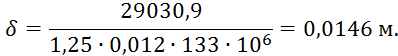

Толщина проушины по (7.6):

Принято δ = 15 мм.

Рисунок 10 – Конструкция проушины шарнирного соединения упряжной тяги с ковшом

7.3 Расчет сварного соединения упряжной тяги и поперечной балки

Материал стенки и полки 09Г2: [σ] = 221 МПа. Сварка полуавтоматическая.

Допускаемые напряжения сварного шва:

|

|

(7.11) |

![]()

|

|

(7.12) |

![]()

Таблица 7 – Усилия в сечении (стержень 9)

|

Узел |

Сила [Н] |

Момент [Н*мм] |

||||

|

Fx (осевая) |

Fy |

Fz |

Mx (кручения) |

My |

Mz |

|

|

0 |

-28734.94 |

5784.01 |

1125.62 |

-0.00 |

3907037.95 |

18737025.39 |

|

13 |

-28828.22 |

5592.77 |

1125.62 |

-0.00 |

3125630.36 |

14788145.55 |

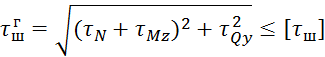

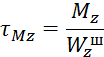

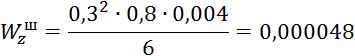

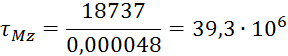

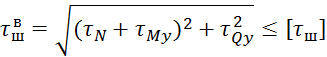

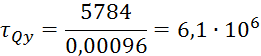

Расчет соединения на сдвиг в горизонтальной плоскости:

![]()

|

|

где Q – поперечная сила, Н, (Q = 5784, lш – длина сварного шва, (lш = 0,3 м); β – коэффициент провара, (β = 0,8[5]); kш – катет шва, (kш = 0,004 м).

![]()

![]()

![]()

Условие прочности сварного шва выполняется.

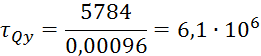

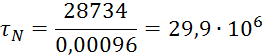

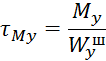

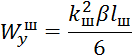

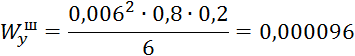

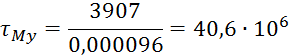

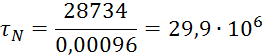

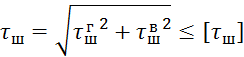

Расчет соединения на сдвиг в вертикальной плоскости:

![]()

где Q – поперечная сила, Н, (Q = 28734); lш – длина сварного шва, (lш = 0,2 м); β – коэффициент провара, (β = 0,8[5]); kш – катет шва, (kш = 0,006 м).

![]()

![]()

![]()

Условие прочности сварного шва выполняется.

![]()

7.4 Расчет сварного соединения поперечной балки и проушины гидроцилиндра подъема-опускания ковша

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.